Precyzja i automatyzacja w procesie mikrocięcia abrazyjnego strumieniem wody

Włoska firma WatAJet, ekspert w technologii mikrocięcia wodno-ściernego, przekształciła innowacyjne rozwiązania opracowane w laboratoriach akademickich w unikalny, przemysłowy proces produkcyjny. Dzięki wizyjnemu systemowi pomiarowemu Quick Vision Apex firmy Mitutoyo przedsiębiorstwo zrewolucjonizowało kontrolę jakości, wynosząc precyzję, automatyzację i niezawodność na zupełnie nowy poziom.

www.mitutoyo.eu

Specjalizując się w mikroabrazyjnym cięciu strumieniem wody, WatAJet jest doskonałym przykładem włoskiej precyzji i mistrzostwa w produkcji. Firma wyróżnia się zdolnością do łączenia nowoczesnej technologii z ekstremalną precyzją, umożliwiając obróbkę materiałów, które w inny sposób byłyby niemożliwe do przetworzenia bez utraty jakości. Założona jako spółka wyodrębniona Politechniki Mediolańskiej, firma przekształciła technologię opracowaną w środowisku akademickim w wyjątkową kompetencję przemysłową. Obecnie WatAJet jest jedyną firmą we Włoszech i jedną z nielicznych w Europie, która stosuje tę rewolucyjną technologię cięcia na skalę produkcyjną.

„Przy bardzo wąskich tolerancjach, z jakimi pracujemy każdego dnia, kompromisy nie wchodzą w grę” – mówi Francesco Arleo, dyrektor ds. badań i rozwoju w WatAJet. „Potrzebowaliśmy narzędzia precyzyjnego, elastycznego i niezawodnego w długim okresie użytkowania, a rozwiązanie Quick Vision Apex firmy Mitutoyo okazało się prawdziwym przełomem w tym zakresie”.

WatAJet działa w wyspecjalizowanej niszy produkcyjnej. Dzięki strumieniom wodnym o średnicy 0,2 mm, wysokiemu ciśnieniu i ultradrobnemu ścierniwu, firma jest w stanie ciąć zarówno materiały bardzo twarde, jak i niezwykle delikatne, bez ich deformacji. Stale specjalne, tytan, ceramika, wielowarstwowe materiały kompozytowe, tworzywa inżynieryjne oraz szkło to tylko niektóre z materiałów, które WatAJet może przetwarzać, gwarantując osiągnięcie wyjątkowo wąskich tolerancji nawet przy bardzo małych elementach. Branże takie jak biomedyczna, lotnicza czy badania naukowe wymagają komponentów bezbłędnych, ponieważ nawet najmniejsza niedoskonałość może zagrozić całemu produktowi.

Mikrocięcie strumieniem wody to unikalna technologia. W przeciwieństwie do cięcia laserowego czy elektroerozyjnego, nie wpływa na zmianę struktury materiału pod wpływem działania temperatury i pozwala na obróbkę dowolnej powierzchni, nawet materiałów kompozytowych lub wielowarstwowych o różnej charakterystyce mechanicznej. „Tniemy materiały, których inni nie są w stanie obrabiać” – wyjaśnia F. Arleo. „W niektórych przypadkach wymagana jest tolerancja rzędu dwóch mikrometrów przy grubości pół milimetra, a cały proces musi być powtarzalny”. Każdy komponent wymaga staranności nie tylko pod względem wymiarów, ale również estetyki, ponieważ wiele części przeznaczonych do zastosowań biomedycznych musi być nienagannych zarówno pod względem technicznym, jak i wizualnym.

To nie tylko wyzwanie techniczne, ale także wyzwanie produkcyjne. Coraz więcej klientów oczekuje od WatAJet pełnej kontroli jakości części, co tradycyjnie wymagałoby godzin ręcznej pracy lub użycia wielu przyrządów pomiarowych. Dla firmy pracującej z wysokoprecyzyjnymi mikrokomponentami mogłoby to stanowić poważne ograniczenie, które jednak zostało rozwiązane dzięki wprowadzeniu systemu Mitutoyo Quick Vision Apex.

Maszyna Mitutoyo zrewolucjonizowała zarządzanie kontrolą jakości, łącząc trzy technologie w jednym systemie, co stanowi zaletę nie do przecenienia. Wizyjny system pomiarowy o wysokiej rozdzielczości umożliwia pomiar elementów dwuwymiarowych oraz mikroprofili, sonda stykowa pozwala mierzyć elementy trójwymiarowe oraz powierzchnie cylindryczne, a laser skanuje profile i wykonuje pomiary wysokości z niezwykle wysoką dokładnością. Wszystko to odbywa się w ramach jednego, w pełni programowalnego cyklu, analogicznie jak w przypadku obrabiarki CNC.

„Dzięki trzem technologiom dostępnym w ramach jednego systemu możemy mierzyć każdy wyprodukowany element” – wyjaśnia F. Arleo. „Wybierając inne rozwiązanie niż Quick Vision Apex, musielibyśmy kupić trzy różne urządzenia. Tutaj wszystko jest zintegrowane i możliwe do zautomatyzowania”. Programowanie kompletnych cykli pomiarowych i możliwość pracy autonomicznej pozwoliła WatAJet obsługiwać nawet bardzo duże serie przy zachowaniu stałej precyzji oraz pełnej identyfikowalności danych pomiarowych.

Każdego dnia wizyjny system pomiarowy Mitutoyo Quick Vision Apex uruchamiany jest na początku zmiany i pracuje przez wiele godzin bez przerwy. Nie jest to już jedynie urządzenie pomiarowe, tylko integralna część obiegu produkcji. Automatycznie generowane raporty, uporządkowane zarządzanie cyklami pomiarowymi oraz możliwość powtarzalnego przeprowadzania złożonych kontroli bez ryzyka błędów sprawiają, że operacje metrologiczne wspierają proces produkcyjny, zamiast stanowić odrębny i potencjalnie krytyczny etap. Taki poziom automatyzacji kontroli jakości pozwolił firmie WatAJet spełniać wymagania najbardziej wymagających klientów, realizować skomplikowane plany kontroli oraz skoncentrować się na rozwoju technologicznym, ograniczając czasochłonne, powtarzalne prace manualne.

Mitutoyo Quick Vision Apex otworzył również drogę do obróbki i kontroli, które wcześniej były bardzo trudne do przeprowadzenia. Szczególnie złożone komponenty trójwymiarowe, głębokie mikro-otwory oraz skomplikowane profile w materiałach bardzo twardych – wszystko może być teraz mierzone z wysoką precyzją i powtarzalnością. „Właściwie jest to już maszyna produkcyjna, a nie tylko urządzenie pomiarowe” – podkreśla F. Arleo. „Programuje się ją raz, a resztę wykonuje sama i zawsze jest dokładna”. Dla firmy WatAJet, której kluczowym elementem oferty jest gwarancja jakości, niezawodność stanowi zasób nie do przecenienia.

Niezawodność to temat przewijający się w wypowiedziach pana Arleo o produktach Mitutoyo. Nawet narzędzia ręczne, suwmiarki, mikrometry i małe przyrządy pomiarowe, są częścią codziennej pracy w firmie i pomagają w budowaniu reputacji precyzji. „Tania suwmiarka może kosztować mniej, ale po sześciu miesiącach nie jest już w stanie mierzyć dokładnie. Wszystkie narzędzia Mitutoyo wytrzymują lata, a pomiary są zawsze niezawodne” – mówi pan Arleo. Stała i powtarzalna jakość pracy staje się więc elementem strategicznym dla firmy działającej w regulowanych sektorach, gdzie błędy nie są akceptowane.

Współpraca z Mitutoyo nie ogranicza się wyłącznie do technologii. Chodzi również o relacje międzyludzkie, słuchanie i wzajemne zaufanie. „Wartość dodana polega na tym, że kiedy zadzwonisz, zawsze znajdzie się ktoś gotowy, aby pomóc. Tego właśnie szukamy u partnera technologicznego” – wyjaśnia pan Arleo. Relacja między WatAJet a Mitutoyo to partnerstwo budowane w czasie, oparte na stałej dostępności i wsparciu, które jest niezbędne dla firmy pracującej nad bardzo złożonymi komponentami.

Dzięki wizyjnemu systemowi pomiarowemu Mitutoyo Quick Vision Apex firma WatAJet może obecnie zagwarantować 100% kontrolę jakości nawet w przypadku skomplikowanych serii produkcyjnych. Maszyna Mitutoyo pozwala znacząco skrócić czasy pomiarów, zwiększyć powtarzalność procesów oraz podejmować się obróbki wymagających detali z pewnością, jaką daje niezawodny system metrologiczny. Maszyna pomiarowa Quick Vision Apex umożliwiła skalowanie produkcji bez kompromisów jakościowych, pozwalając włoskiej firmie rozwijać się i koncentrować na obróbce o wysokiej wartości dodanej.

„Mitutoyo nie jest dla nas tylko dostawcą rozwiązań metrologicznych. To filar naszej działalności” – mówi F. Arleo. Wizyjny system pomiarowy Quick Vision Apex nie jest jedynie maszyną mierzącą detale, ale także narzędziem pozwalającym WatAJet przekuć precyzję, niezawodność i automatyzację w realną przewagę konkurencyjną. „Każdego dnia wiemy, że Quick Vision Apex zrobi dokładnie to, do czego została zaprojektowana, bez niespodzianek” – podsumowuje F. Arleo. „To pozwala nam utrzymywać najwyższe standardy bez spowalniania produkcji”.

Zdjęcia:

1. Firma WatAJet w swojej siedzibie głównej w prowincji Varese realizuje wysokoprecyzyjną obróbkę materiałów, wytwarzając detale o różnych geometriach – od prototypów i serii wstępnych po partie liczące tysiące i dziesiątki tysięcy sztuk.

2. Maszyna pomiarowa Quick Vision Apex firmy Mitutoyo zrewolucjonizowała zarządzanie kontrolą jakości w WatAJet i stanowi integralną część całego cyklu produkcyjnego przedsiębiorstwa.

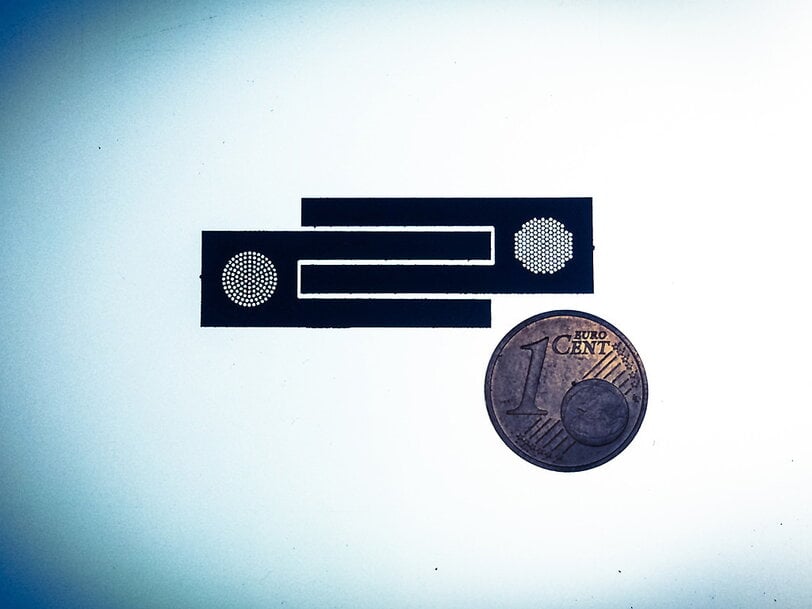

3. Dzięki zastosowaniu strumieni wody o średnicy 0,2 mm, wysokiego ciśnienia oraz bardzo drobnego ścierniwa firma jest w stanie ciąć materiały zarówno niezwykle twarde, jak i delikatne, nie zmieniając ich struktury.

4. Wszechstronność i elastyczność technologii mikroabrazyjnego cięcia strumieniem wody (Micro Abrasive Waterjet technology) umożliwiają bardzo precyzyjną obróbkę dowolnych materiałów, metalowych i niemetalowych, o grubościach od jednej dziesiątej mm do kilkudziesięciu mm, bez wywoływania zmian termicznych w strukturze komponentów.

5. Ręczne narzędzia pomiarowe Mitutoyo – suwmiarki, mikrometry i drobne przyrządy – są codziennie wykorzystywane w WatAJet i ugruntowują reputację włoskiej firmy w zakresie precyzji.