www.przemysl-polska.com

12

'18

Written on Modified on

KBH10 - Koniec problemów z obróbką materiałów utwardzonych

Obróbka materiałów utwardzonych nie musi być trudna

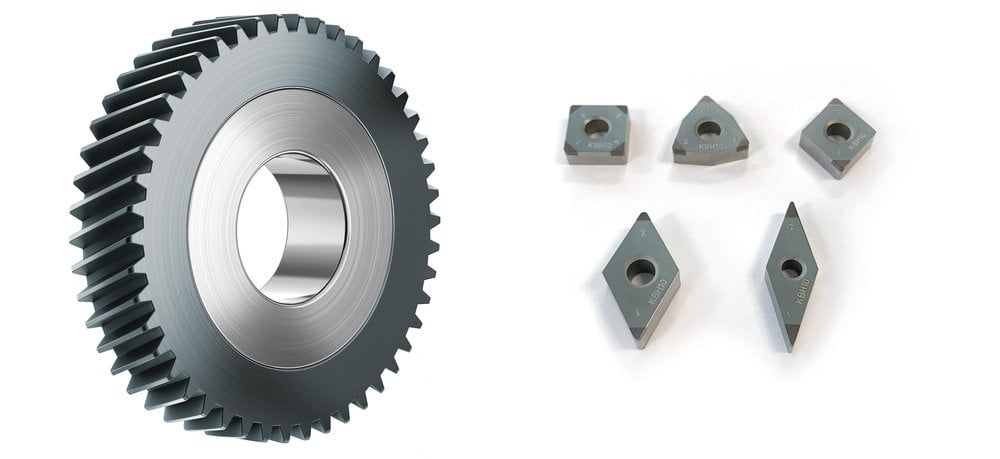

KBH10 to niepokrywana płytka PcBN o wyjątkowej odporności na ścieranie i bardzo małej sile skrawania. Zapewnia dwukrotnie większą trwałość narzędzia i lepszą jakość części.

Obróbkę materiałów utwardzonych stosuje się od dziesięcioleci, aby usprawnić i w wielu przypadkach wyeliminować operacje szlifowania powierzchni cylindrycznych. Jest to obróbka szybka i dokładna, a dzięki dostawcom takim jak Kennametal, dostępny jest szeroki asortyment ekonomicznych i przewidywalnych narzędzi skrawających, mogących poradzić sobie nawet z najtrudniejszymi w obróbce stalami hartowanymi, stopami i żeliwem utwardzonym. Ale ponieważ branża lotnicza, motoryzacyjna, energetyczna i inne wciąż opracowują jeszcze bardziej odporne metale, producenci narzędzi skrawających muszą również produkować coraz wydajniejsze narzędzia, będące w stanie poradzić sobie z tymi materiałami.

Najlepsze z oferty

Właśnie to w ostatnim czasie osiągnęła firma Kennametal, wprowadzając na rynek nową płytkę KBH10 do obróbki materiałów utwardzonych, wykonaną z polikrystalicznego regularnego azotku boru (PcBN), zaprojektowaną specjalnie dla potrzeb dzisiejszego, wymagającego rynku. Helmut Gremer, starszy inżynier ds. technologii obróbki powiedział, że nowa płytka uzupełnia obecne gatunki PcBN KBH20 i KB5630 z oferty Kennametal, zapewniając ekstremalną odporność na zużycie, niezbędną do toczenia utwardzonych metali do 65 HRc, zwłaszcza tam, gdzie jest wymagane bardzo dokładne wykończenie powierzchni.

«Zauważyliśmy, że wielu producentów obniża dopuszczalne tolerancje czopów łożyskowych, pierścieni, tłoków i piast,» mówi. «Na przykład, tolerancje wymiarów <4 µm i mniej są coraz powszechniejsze, podobnie jak odchyłki chropowatości powierzchni poniżej Ra <0,4 µm. Te nowe klasy tolerancji zamykają lukę dla klientów, którzy potrzebują najwyższej trwałości narzędzi przy obróbce wykańczającej takich części.»

W jednym z przykładów, znany producent samochodów był w stanie ponad dwukrotnie zwiększyć trwałość narzędzi, ze 150 detali na krawędź do 350 detali przy obróbce wewnętrznej piasty o średnicy 140 mm wykonanej ze stopu stali 5115, poddanej uprzednio obróbce cieplnej do 62 HRC. Jeden z producentów wałów napędowych osiągnął podobne wyniki, wydłużając żywotność narzędzia z 250 do 450 detali na krawędź przy toczeniu stali 58 HRC UC1 (podobnej do S53) na tokarce pionowej, zachowując przy tym wykończenie powierzchni Rz 6.

Solidna struktura

W każdym przypadku zastosowano prędkość skrawania 180 m/min przy głębokości wynoszącej 0,15 mm i posuwie od 0,22 do 0,32 mm na obrót. Również w każdym przypadku klient zaoszczędził tysiące dolarów rocznie na kosztach płytek w porównaniu z wcześniej stosowanym rozwiązaniem, a jednocześnie znacznie skrócił przestoje spowodowane koniecznością wymiany narzędzi.

Podłoże KBH10 jest całkowicie nowe. Kompozycja PcBN została zaprojektowana do pracy z większą nawet do 20 procent prędkością skrawania, zapewniając jednocześnie taką samą lub w niektórych przypadkach znacznie większą trwałość narzędzia. Inżynierowie Kennametal często byli w stanie osiągnąć chropowatość powierzchni Ra 0,2 i Rz 1, zachowując jednocześnie profil i tolerancje wymiarów uzyskiwane wcześniej. A ponieważ KBH10 jest dostępny w kilku różnych geometriach i rodzajach krawędzi, szybko staje się podstawowym narzędziem dla różnych producentów i zastosowań.

"KBH10 idealnie nadaje się do precyzyjnych operacji wykończeniowych, przy czym jest wystarczająco wytrzymały, aby poradzić sobie z lekko przerywaną obróbka i różnymi głębokościami skrawania", mówi Gremer. "A ponieważ zmniejsza się siła skrawania, a zatem i ciepło, zużycie kraterowe i zużycie powierzchni bocznej jest również mniejsze, co wydłuża żywotność narzędzia. Istnieje mniejsze ryzyko pojawienia się białych warstw, często występujących przy obróbce materiałów utwardzonych."

Osiągnięto to poprzez unikalne przygotowanie krawędzi KBH10. Zamiast tradycyjnych krawędzi z wykończeniem typu waterfall czy honowanie promienia stosowanych w praktycznie wszystkich narzędziach skrawających PcBN, firma Kennametal opracowała specjalny kształt, który jest zarówno ostrzejszy, jak i bardziej wydajny od rozwiązań konkurencyjnych, lecz jednocześnie wystarczająco mocny, aby wytrzymać rygory obróbki materiałów utwardzonych.

"Jeszcze pięć lat temu nikt nie był w stanie wyprodukować takich krawędzi, nie mówiąc już o ich pomiarze," - wyjaśnia Gremer. "Ale dzięki nowym osiągnięciom w zakresie metrologii i technologii obrabiarek, możemy obecnie produkować ten ostry kształt, który redukuje pasywne siły skrawania nawet o 40 procent. Wraz z twardszym podłożem KBH10 - również nowym - wyprodukowaliśmy płytkę, która zapewnia doskonałą równowagę pomiędzy odpornością na zużycie, twardością i ostrością.»

Najnowocześniejsze rozwiązanie do obróbki materiałów utwardzonych, KBH10 firmy Kennametal charakteryzuje się unikalnym kształtem krawędzi, zapewniającym odporność na zużycie kraterowe i boczne, a jednocześnie redukuje drgania, nawet przy operacjach przerywanych

Klasyczna operacja obróbki materiałów utwardzonych. Dostępna jest szeroka gama kształtów, rozmiarów i geometrii płytek.