www.przemysl-polska.com

03

'18

Written on Modified on

Globalna analiza zużycia narzędzi wykracza poza obróbkę mechaniczną

Narzędzia skrawające są podstawowymi elementami procesu obróbki skrawaniem. W zależności od tego, w jaki sposób narzędzia są wybierane i stosowane, oferują one możliwość maksymalizacji wydajności obróbki lub, z drugiej strony, tworzą wąskie gardła produkcyjne. Wiele zależy od sposobu zarządzania wykorzystaniem narzędzi w odniesieniu do całego procesu produkcyjnego.

HQ_ILL_Tool_Deterioration_Analysis.jpg

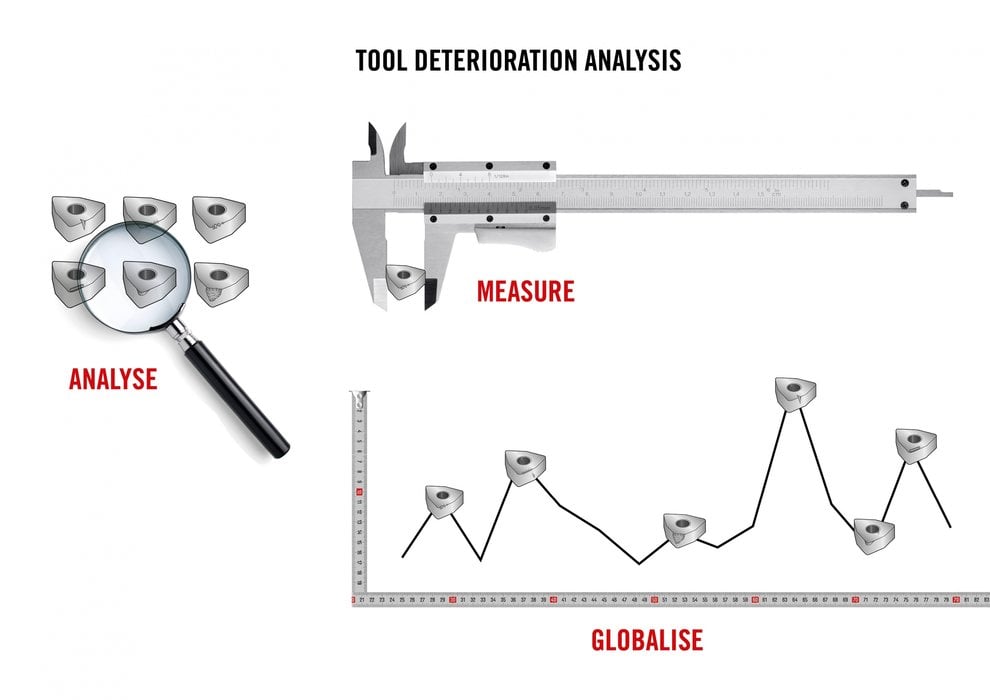

Ilustracja 1

Narzędzia do skrawania są z natury materiałami eksploatacyjnymi; używa się ich, dopóki nie są już skuteczne. Tradycyjne podejście do zarządzania narzędziami do obróbki skrawaniem wykorzystuje samą analizę zużycia, skoncentrowaną na manipulowaniu materiałami narzędzi, geometriami i parametrami aplikacji w celu poprawy wydajności części i trwałości narzędzia w wybranej operacji. Maksymalizacja wydajności całego procesu produkcyjnego zakładu wymaga jednak uwzględnienia szerokiego zakresu czynników, oprócz zużycia narzędzia. Konieczne jest zbadanie zużycia narzędzia lub, szerzej, zużycia narzędzia w świetle ogólnego lub „globalnego” procesu produkcyjnego.

Globalna analiza zużycia narzędzi (GTDA) wykracza poza podstawowe pomiary zużycia narzędzi w celu uwzględnienia kwestii związanych z narzędziami, takich jak czas spędzany na ich obsłudze, problemy inne niż zużycie, ekonomika produkcji, organizacja sklepu, postawy i założenia personelu, zarządzanie strumieniem wartości i całkowita wartość kosztów produkcji. GTDA opiera się na regularnej ocenie dużej liczby narzędzi skrawających używanych na wydziale, wybranych losowo w celu stworzenia kompleksowej analizy ich wkładu w ogólne wysiłki produkcyjne zakładu.

Globalny proces produkcyjny

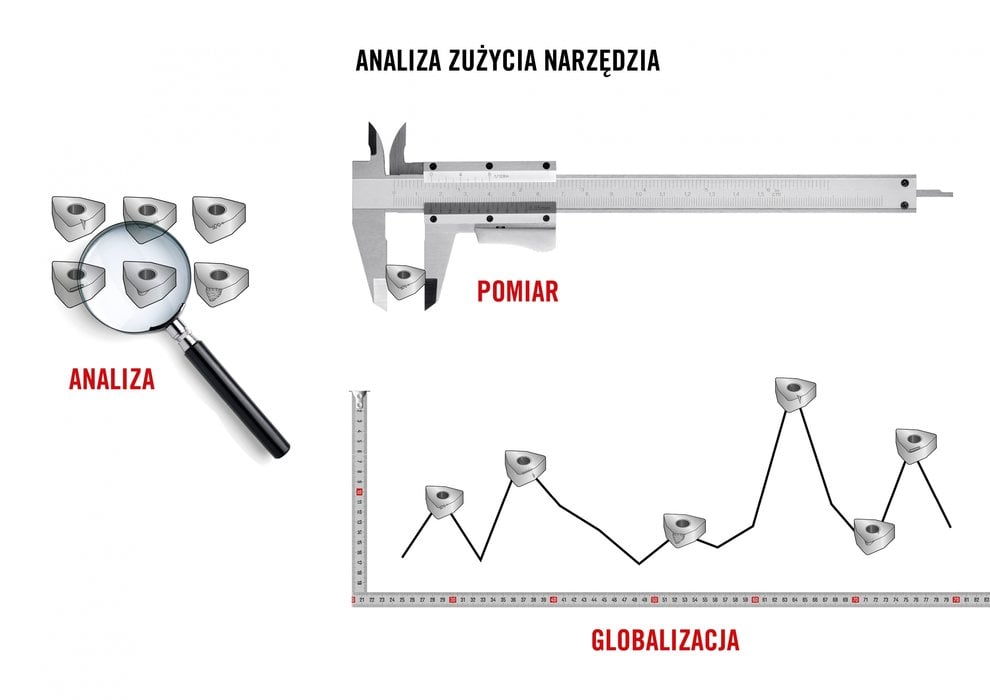

Badanie zużycia narzędzia jest zwykle ograniczone do jednego narzędzia, zastosowanego w konkretnej operacji obróbki. Jednak, aby uzyskać maksymalne korzyści, należy zbadać zużycie narzędzia lub pogorszenie jego stanu w odniesieniu do wszystkich narzędzi w procesach produkcyjnych zakładu. Proces produkcyjny (rysunek 2) rozpoczyna się od nabycia surowców i planowania, które obejmuje wykorzystanie ludzkiego intelektu, zasobów technologicznych i inwestycji kapitałowych. Proces ten postępuje poprzez działania tworzące wartość dodaną oraz działania umożliwiające tworzenie wartości dodanej, ale może być ograniczany przez zdarzenia powodujące powstawanie odpadów, które prowadzą do utraty pieniędzy, czasu i zasobów intelektualnych, a w konsekwencji obniżenia jakości części i wydajności. Produkcja jest mierzona pod względem jakości części, ich wymaganej ilości oraz pożądanego czasu i kosztów produkcji.

HQ_ILL_Global_Manufacturing_Process.jpg

Ilustracja 2

Ewolucja procesu produkcyjnego

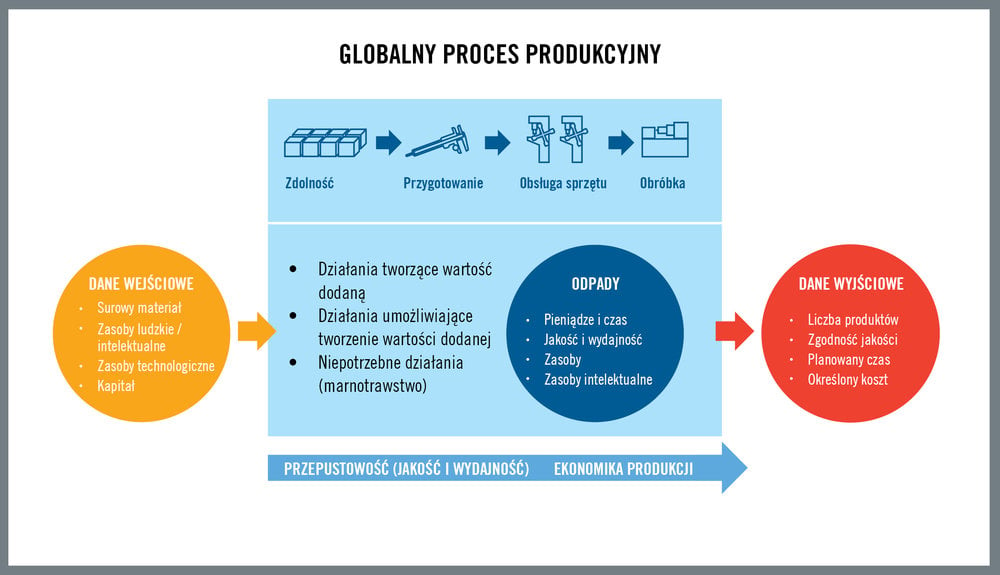

Metody wykorzystywane do analizy i przewidywania trwałości narzędzi zależą od sposobu, w jaki narzędzia są stosowane. Przez stulecia praktyki produkcyjne ewoluowały od produkcji jednostkowej poszczególnych produktów do masowej produkcji znormalizowanych części. Udoskonalenie metod produkcji doprowadziło następnie do powstania drugiej generacji masowej produkcji, pozwalającej na wytwarzanie coraz większej ilości podobnych części – scenariusza obejmującego dużą liczbę wytwarzanych egzemplarzy i mały asortyment produktów (HVLM). Ostatnio technologia cyfrowa stosowana w programowaniu, sterowaniu obrabiarek i systemach przenoszenia obrabianych przedmiotów ułatwia wdrożenie trzeciej generacji masowej produkcji, która pozwala na opłacalne wytwarzanie małych ilości dużego asortymentu produktów (HMLV).

HQ_ILL_Manufacturing_Process_Evolution.jpg

Ilustracja 3

Mimo że kluczowe problemy z wydajnością pozostają takie same – a mianowicie osiągnięcie oszczędności kosztów i czasu, pewnej minimalnej jakości i określonego poziomu wydajności – techniki masowej produkcji drugiej i trzeciej generacji wymagają różnych podejść do analizy trwałości narzędzi. W scenariuszu HVLM drugiej generacji identyczne części są obrabiane za pomocą tego samego materiału w seriach produkcyjnych, które mogą trwać dni, miesiące lub lata, przy użyciu tego samego sprzętu i tego samego rodzaju narzędzi skrawających. W takiej sytuacji zarządzanie trwałością narzędzia jest stosunkowo proste. Personel wydziału używa prototypów i próbnych odcinków, aby określić najlepszy średni okres trwałości narzędzia, a następnie podzielić pożądaną liczbę części przez oczekiwaną trwałość poszczególnych narzędzi.

Spójne dane dotyczące trwałości narzędzia umożliwiają wydziałowi planowanie zmian narzędzi, które maksymalizuje ich wykorzystanie i wspiera ciągłą produkcję. Jednak metody produkcji HVLM tracą na znaczeniu. Aby zrównoważyć zapasy części z zapotrzebowaniem i dostosować się do ciągłych zmian technicznych, producenci obrabiają coraz mniej części w długich, niezmiennych seriach produkcyjnych.

W tym samym czasie rośnie popularność strategii masowej produkcji HMLV trzeciej generacji. Szybko regulowane procesy HMLV dobrze pasują do współczesnych zapasów i celów inżynieryjnych, ale proces planowania jest znacznie bardziej złożony. Po partii dziesięciu części może następować partia części składająca się z dwóch, pięciu lub nawet jednego elementu. Materiały obrabianego przedmiotu mogą zmieniać się ze stali na aluminium czy tytan, a geometrie części – z prostych na złożone. Nie ma wystarczającej ilości czasu na określenie trwałości narzędzia w wyniku prób.

W takich przypadkach warsztat zazwyczaj dokonuje ostrożnego założenia dotyczącego przewidywanej trwałości narzędzia i, dla bezpieczeństwa, stosuje nowe narzędzie dla każdej partii, a następnie pozbywa się go, zanim narzędzie przestanie być produktywne. Bardziej globalne podejście do analizy zużycia narzędzi i przewidywań może pomóc zminimalizować marnowanie możliwości narzędzia skrawającego.

Możliwości binarnego zysku

Szybko zmieniające się metody produkcji HMLV dodatkowo utrudniają osiągnięcie wysokiego procentowego zysku wydajności obróbki. W przypadku długotrwałej produkcji HVLM próby i korekty mogą przynieść ponad 90-procentową wydajność. Z drugiej strony wydajność w sytuacji HMLV może być binarna. Pomyślnie wyprodukowana pojedyncza partia reprezentuje 100-procentową wydajność, ale gdy część jest nie do zaakceptowania lub obrabiany element ulega zniszczeniu, wydajność wynosi zero.

Wymagania dotyczące jakości, kosztów i czasu pozostają takie same, ale wydajność po raz pierwszy staje się nadrzędnym wymogiem. W takim przypadku uniknięcie złamania narzędzia jest być może najważniejsze. Jedną z korzyści stanowi fakt, że zużycie narzędzi jest minimalnym problemem w przypadku krótkich serii, a sklep może stosować, w granicach rozsądku, bardziej zaawansowane oraz wydajne parametry skrawania.

Rzemiosło i wkład człowieka

Długie i niezmienne cykle produkcyjne HVLM mają tendencję do minimalizowania znaczenia udziału człowieka w procesie produkcyjnym. Po zainicjowaniu długiego cyklu produkcyjnego operacje można zasadniczo zautomatyzować. Nawet w przypadku, gdy operator bierze udział w każdej zmianie między częściami, powtarzalny charakter tych sytuacji marginalizuje wpływ operatorów i programistów na cały proces. Elastyczność nie jest wymagana, a może być wręcz niepożądana.

Z drugiej strony szybko zmieniające się scenariusze HMLV ponownie podkreślają rolę człowieka w całym procesie, do tego stopnia, że operacje wymagają tradycyjnego rzemiosła połączonego z kreatywnością i elastycznością, aby skutecznie dostosować się do stale zmieniających się części i warunków skrawania, charakterystycznych dla obróbki HMLV.

Proces przed wynikami

Wiele prac związanych z analizą procesu produkcyjnego koncentruje się na sprawdzaniu końcowych wyników w odniesieniu do trwałości narzędzia i obrobionej części bez dokładnego zbadania samego procesu. Problemy związane z narzędziami skrawającymi, ale nie bezpośrednio z trwałością narzędzia, mogą zostać pominięte i powodować wąskie gardła produkcyjne. Na przykład zadziory zwykle nie są związane z trwałością narzędzia, ale ich występowanie przerywa proces produkcyjny, ponieważ należy opracować i przeprowadzić inną operację, aby je usunąć.

Tworzenie się zadziorów jest jednak związane z geometrią narzędzia i parametrami aplikacji, dlatego należy je uwzględnić w analizie zużywania się narzędzi. Złamanie narzędzia, kolejny problem zwykle niezwiązany z jego zużyciem, dotyczy materiału narzędzia, geometrii, parametrów aplikacji oraz czynników związanych z obrabiarką.

Elementy doskonałości operacyjnej

Podstawowymi składnikami wydajności produkcji są eliminacja odpadów, brak elastyczności i różnorodność. Wszechstronna analiza pogorszenia stanu narzędzi uwzględnia pięć elementów doskonałości operacyjnej.

Po pierwsze, konieczne jest dokładne zrozumienie całego procesu obróbki i związku operacji obróbki z materiałem obrabianego przedmiotu. Po drugie, należy zwrócić uwagę na zmniejszenie ilości odpadów poprzez stosowanie „produkcji odchudzonej” i inne inicjatywy. Po trzecie, należy stosować koncepcje ekonomiki produkcji, aby zapewnić rentowność. Po czwarte, procentowe cele dotyczące wydajności należy rozpatrywać w świetle wielkości produkcji i jej części; maksymalizacja elastyczności musi być postrzegana jako sposób na zminimalizowanie „wąskich gardeł”, ale zmienność należy kontrolować, aby zapewnić spójne tolerancje części. Na koniec należy podkreślić wartość personelu produkcyjnego, aby uzyskać maksymalne korzyści z unikalnego i niezastąpionego zasobu, który reprezentuje.

Kwestie wykraczające poza zużycie narzędzia

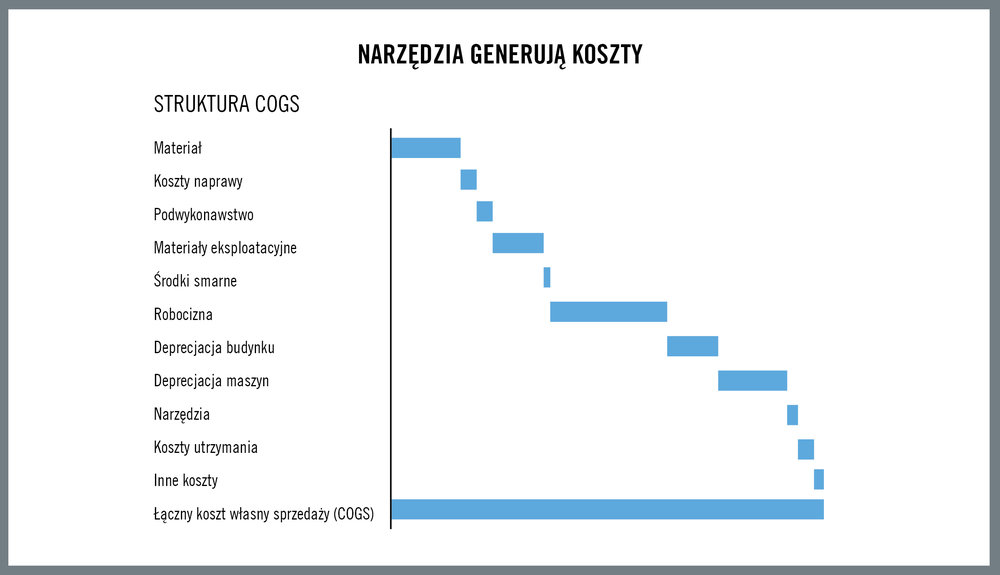

Globalna analiza narzędzi uzupełnia wstępny pomiar zużycia krawędzi analizą roli narzędzi w sumie kosztów sprzedaży (COGS), analizą jednominutowej wymiany matrycy (SMED) i wynikami zarządzania strumieniem wartości (VSM) oraz ogólnej efektywności urządzeń (OEE).

Najbardziej podstawowy wniosek ekonomiczny związany z oprzyrządowaniem jest jasny: narzędzia generują koszty. Rysunek 4 przedstawia koszty różnych elementów procesu skrawania i sumuje je jako COGS. Dane te pozwalają sklepowi porównać różne elementy kosztów produkcji z myślą o znalezieniu sposobów na redukcję kosztów, które zwiększą rentowność operacyjną.

HQ_ILL_Tools_Cost_Money.jpg

Ilustracja 4

Innym czynnikiem ekonomicznym związanym z narzędziami jest to, że obsługa narzędzi zajmuje określoną ilość czasu – czasu związanego z manipulacją oprzyrządowaniem poza rzeczywistymi operacjami obróbki. Czas poświęcony na zmianę narzędzi i konfigurację jest analizowany za pomocą technik analitycznych SMED, które zapewniają również przegląd kosztów wykraczających poza te generowane przez zużycie i wymianę narzędzi. Część tego kosztu przeznaczona jest na zakup i organizację oprzyrządowania oraz montaż i ładowanie programów do obrabiarki.

OEE określa, ile dostępnego czasu produkcji wykorzystuje się w sposób efektywny. Analiza OEE wskazuje na straty oraz postępy i poprawia produktywność poprzez eliminację odpadów. Całkowity czas dostępny na produkcję jest identyfikowany, a następnie analiza odejmuje planowane przestoje, nieplanowane awarie, zmiany, małe przerwy i utratę prędkości, a także poprawki i przeróbki, aby uzyskać efektywny czas obróbki wyrażony jako procent całkowitego dostępnego czasu. OEE na poziomie 100% – idealny, ale praktycznie nieosiągalny cel – oznacza, że część produkowana jest w określonej jakości, tak szybko jak to możliwe, bez marnowania czasu.

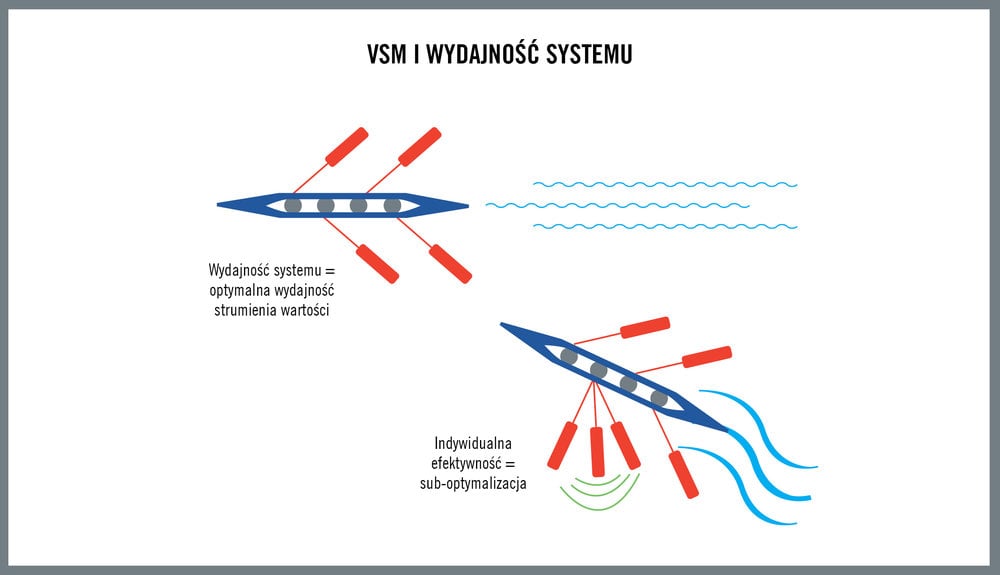

Analiza VSM ilustruje potrzebę zrównoważenia poprawy wydajności wśród wszystkich elementów procesu produkcyjnego. Rysunek 5 to graficzne przedstawienie efektów poprawy wydajności jednego elementu systemu bez ulepszania innych. Wyobraź sobie osoby wiosłujące na łodzi. Wyższa wydajność jednego wioślarza może zaszkodzić ogólnej wydajności łodzi.

Ulepszenia w częściach procesu muszą być dokonywane z uwagi na ich związek z wielkością i różnorodnością produkcji, charakterystyką materiału obrabianego przedmiotu, geometriami części, obrabiarkami i wymaganiami dotyczącymi mocowania oraz innymi względami, mającymi na celu osiągnięcie i utrzymanie ogólnie przyjętej równowagi produkcyjnej.

HQ_ILL_VSM_And_System_Efficiency.jpg

Ilustracja 5

Globalna analiza zużycia narzędzi

GTDA to w zasadzie prosty proces. Krawędzie skrawające dużej liczby losowo wybranych narzędzi z całego wydziału są kolejno badane w celu określenia, które z nich są zużyte. Zużycie jest klasyfikowane zgodnie z jego rodzajem i stopniem. Tradycyjna analiza zużycia narzędzi koncentruje się na jednym narzędziu w jednej operacji; GTDA zbiera informacje o zużyciu narzędzi i innych problemach związanych z narzędziami z całego wydziału, a następnie stosuje COGS, SMED, VSM, OEE i inne narzędzia analityczne do kompilacji dodatkowych danych, które będą pomocne przy planowaniu i wdrażaniu programów usprawniających.

Aby odnieść sukces, wydział powinien zdecydować się na rozpoczęcie programu GTDA i, co równie ważne, kontynuować analizę narzędzia i analizę danych na bieżąco. Wymagana jest również inna forma dyscypliny – uczciwość. Wydział musi uczciwie i obiektywnie zaakceptować wyniki analizy i być gotowym do podjęcia działań w oparciu o wyniki, bez względu na tradycje i politykę jednostki lub nieuzasadnione opinie dotyczące parametrów aplikacji narzędziowej.

Wnioski

Zużycie narzędzia jest nieuniknione, a zarządzanie nim jest niezbędne do osiągnięcia pomyślnych operacji obróbkowych. Jednak zużycie narzędzia jest tylko jednym z przykładów wielu wpływów narzędzi skrawających na efektywność całego procesu produkcyjnego. GTDA wykracza poza analizę zużycia pojedynczych narzędzi, obejmując wszystkie narzędzia w sklepie, a także szeroką gamę znaczących czynników związanych z narzędziami poza procesem skrawania.

Pasek boczny:

GTDA: dlaczego i w jaki sposób

W szczytowym momencie ery masowej produkcji pojedynczych części zużycie narzędzia było po prostu mierzone, modyfikowane i równoważone, aby zmaksymalizować trwałość narzędzia i wydajność części. W miarę jak strategie produkcyjne przechodziły do bardziej standardowej produkcji prawie niestandardowych komponentów, samo zużycie narzędzia stało się mniej centralnym elementem całego procesu produkcyjnego.

Zespół Seco Consulting Services nieustannie analizuje ciągły rozwój produkcji i opracował model produkcji „NEXT STEP”, aby poradzić sobie z ciągłymi zmianami w branży produkcyjnej (rysunek 6). Model NEXT STEP opiera się na czterech kluczowych standardach obróbki, a mianowicie: efektywności kosztowej, wydajności czasowej, jakości i wydajności. Next Step umożliwia producentom ustalenie i spełnienie norm dotyczących obróbki skrawaniem poprzez analizę produkcji odpadów, technologii procesu obróbki, narzędzi i materiałów obrabianych przedmiotów, ekonomiki produkcji i wydajności oraz określenie kluczowej roli ludzi i przywództwa w ich działaniach.

HQ_ILL_Next_Step_Production_Model.jpg

Ilustracja 6

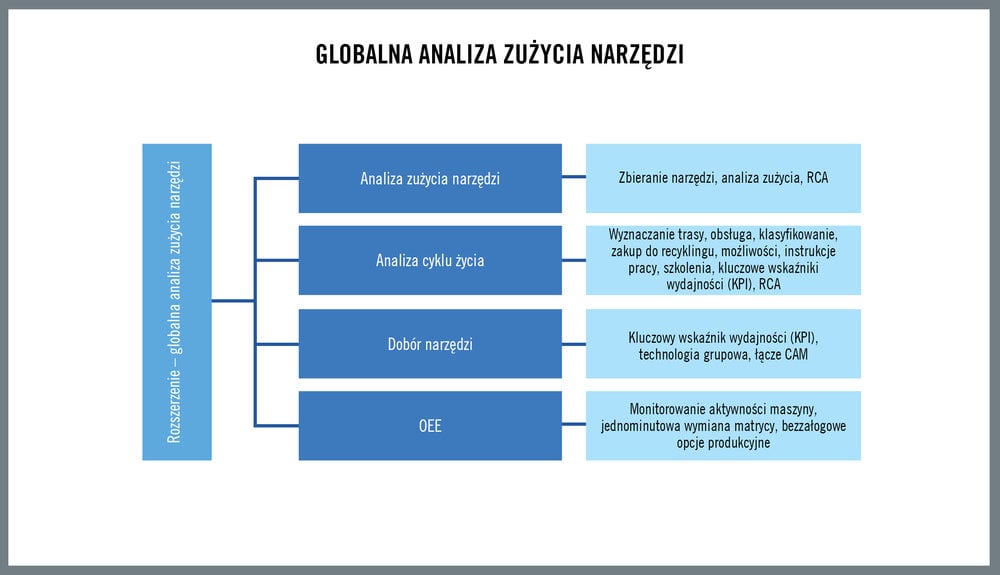

Globalna analiza zużycia narzędzi (rysunek 7) jest kluczowym elementem ogólnej oceny i doskonalenia procesu produkcyjnego. Poprzez zbadanie losowo wybranych narzędzi ze wszystkich obszarów obróbki produktu, a następnie zastosowanie różnych pomiarów produkcyjnych, producent zaczyna rozumieć rolę, jaką odgrywa oprzyrządowanie w całym procesie obróbki. GTDA pomaga wydziałowi odkryć, gdzie można poprawić wydajność narzędzi, aby zwiększyć produktywność, i gdzie problemy związane z oprzyrządowaniem mogą przyczyniać się do powstawania wąskich gardeł w przepływie produkcji.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

Ilustracja 7

W kwestii GTDA zespół Seco Consulting Services opracował książkę zatytułowaną „Zużycie narzędzia: najlepsze praktyki” (rysunek 8). Książka przedstawia zużywanie się narzędzia jako punkt równowagi dla modeli skrawalności, zwracając uwagę, że większość problemów w procesach obróbki skrawaniem może zostać zaklasyfikowanych jako zdarzenia związane ze zużywaniem się narzędzi. Przewodnik omawia różne zastosowania w obróbce skrawaniem i ma na celu dostarczenie wglądu w zjawiska, które powodują zużywanie się narzędzia, a jednocześnie oferuje przegląd „najlepszych praktyk” dotyczących sposobów identyfikowania, obsługi i kontrolowania procesów zużywania się narzędzi.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

Ilustracja 8

Autor:

Patrick de Vos, menedżer ds. korporacyjnej edukacji technicznej, Seco Tools