www.przemysl-polska.com

02

'13

Written on Modified on

Opracowane przez Kennametal, walcowo-czołowe, monolityczne frezy ceramiczne Beyond EADE™ wyznaczają nowe standardy w zakresie trwałości narzędzi oraz prędkości obróbki żarowytrzymałych stopów niklowych.

Pierwszy raz pokazane przemysłowi oferują niesamowitą redukcję czasu obróbki łopatek turbin oraz innych komponentów z branży energetycznej i lotniczej.

Nowy sześcioostrzowy ceramiczny frez monolityczny Beyond KYS40 od firmy Kennametal.

Prosta nawigacja ułatwia wyszukiwanie za pomocą słów kluczowych określonych rozwiązań narzędziowych i grup produktów.

Prawdopodobnie najbardziej podstawowym założeniem w procesie obróbki skrawaniem jest fakt, że obróbka bardzo wytrzymałych materiałów wymaga jeszcze bardziej wytrzymałych narzędzi. Specjalne stopy niklu, wykorzystywane np. w turbinach gazowych i parowych, należą do najbardziej wytrzymałych materiałów na świecie, są stale ulepszane by mogły umożliwić urządzeniom napędowym działanie w znacznie wyższych temperaturach. To nie tylko zapewnia znacznie więcej możliwej do uzyskania energii, ale także zwiększa wydajność i redukuje bądź całkowicie eliminuje emisję szkodliwych substancji. Superstopy takie jak Inconel®, Waspaloy®, Rene® oraz inne są wykorzystywane do produkcji łopatek turbin i innych części, które wymagają dużej wytrzymałości, doskonałej odporności na pełzanie w wysokich temperaturach, stabilności faz oraz odporności na utlenianie i korozję.

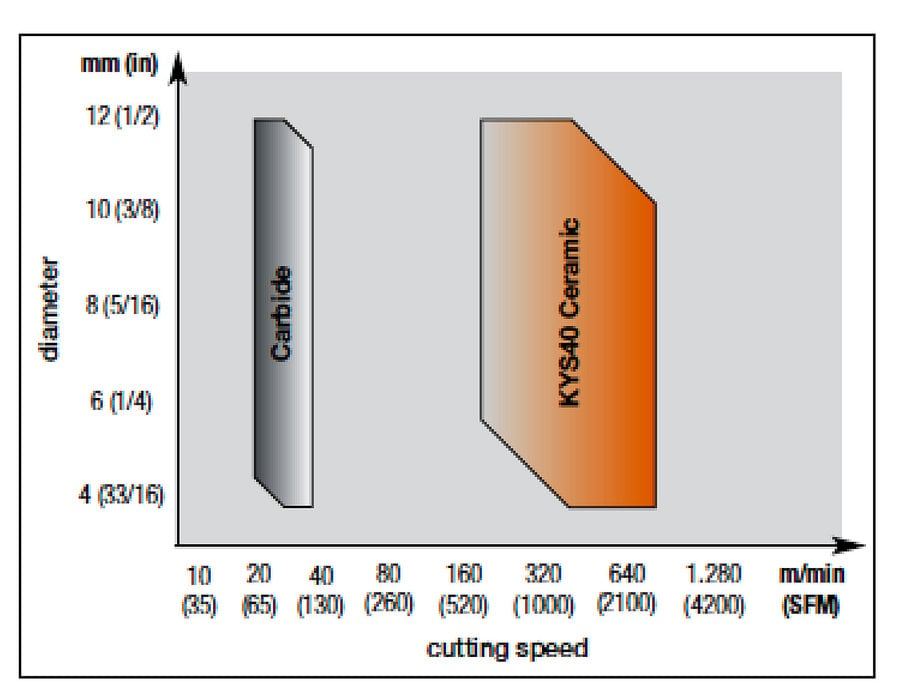

Ale obróbka takich materiałów może być powolna, pracochłonna i bardzo kosztowna. W przypadku takich materiałów narzędzia pełnowęglikowe -przy ograniczonej żywotności - uzyskują prędkości skrawania od 20 do 60 m/min (65 do 200 SFM). Nowe walcowo-czołowe, monolityczne frezy ceramiczne Beyond KYS40TM zapewniają znakomitą poprawę wydajności obróbki stopów niklu, osiągając prędkość przy obróbce zgrubnej w granicach 1000 m/min ( 3300 SFM) i zachowując jednocześnie dwu/trzykrotnie większą żywotność niż porównywalne narzędzia pełnowęglikowe.

Innowacyjne rozwiązanie dla przemysłu

Ceramiczne narzędzia skrawające, oparte głównie o tlenek aluminium (Al2 O3), występują w użyciu od początku XX w. Pierwsze patenty dotyczące narzędzi ceramicznych zostały wydane w Niemczech w 1913, a w Stanach Zjednoczonych były one dostępne komercyjnie od lat 50. Wymienne, ceramiczne płytki do frezowania znalazły swoją niszę ze względu na osiągane wyższe prędkości skrawania w niektórych zastosowaniach- natomiast monolityczne frezy ceramiczne stanowiły rzadkość, ponieważ były bardziej kruche od narzędzi węglikowych i nie sprawdzały się najlepiej. W praktyce, wielu producentów turbin wytwarzało we własnym zakresie pełnowęglikowe frezy walcowo-czołowe ze względu na wysokie zużycie tych narzędzi.

W chwili obecnej nowy gatunek ceramiki SiAlON KYS40 i opracowana przez Kennametal koncepcja monolitycznych, ceramicznych frezów walcowo-czołowych stanowią najbardziej efektywny sposób obróbki zgrubnej żarowytrzymałych stopów niklu. «Prędkości skrawania superstopów niklu z wykorzystaniem frezów ceramicznych są nawet do 20 razy wyższe w porównaniu z frezami węglikowymi, a dzięki wyjątkowej odporności materiałów ceramicznych na wysoką temperaturę i mocniejszą krawędź skrawającą (ujemny kąt natarcia), żywotność narzędzi może zwiększyć się nawet pięciokrotnie», mówi Thilo Mueller, menedżer ds.produktów globalnych w Kennametal.

Dostępne są dwa rodzaje monolitycznych frezów ceramicznych KYS40 - wersja sześcioostrzowa do frezowania czołowego i frezowania profili oraz wersja czteroostrzowa z szyjką do operacji frezowania kieszeni i rowkowania. Obie linie produktowe umożliwiają strategie frezowania skośnego, z interpolacją śrubową oraz obróbkę trochoidalną.

Mechanizm zużycia oraz objawy zużycia monolitycznych frezów ceramicznych są zupełnie inne niż w przypadku narzędzi węglikowych, co umożliwia frezom ceramicznym funkcjonowanie daleko poza punktem, w którym wymiana frezów węglikowych byłaby konieczna. Z tego też powodu nowy frez ceramiczny KYS40 jest jednorazowym narzędziem pozwalającym na użytkowanie w szerszym zakresie, bez ograniczeń wynikających z typowego sposobu zużycia.

Obróbka łopatek turbin

Bez względu na to czy energia jest generowana dzięki wykorzystaniu paliw kopalnych, wody czy paliwa atomowego, w procesie tym prawie zawsze wykorzystywane są turbiny różnego typu. Produkcja i konserwacja tych krytycznych komponentów ma zasadnicze znaczenia dla podtrzymania ciągłego wytwarzania energii.

To nakłada dodatkową presję na producentów, którzy stale muszą aktualizować swoje strategie obróbki. Wpływa na to wiele czynników, np. czy jest wymagana duża liczba podobnych łopatek czy raczej mniejsze ilości łopatek o różnej konstrukcji? Czy należy użyć różnych konfiguracji i centrów obróbczych, czy raczej wielozadaniowych maszyn wieloosiowych? Jaki ma być używany system CAD/CAM i jakie jest doświadczenie operatorów? Oraz, oczywiście, jakie oprzyrządowanie najlepiej się nadaje do tego typu operacji obróbki? Ostatnie testy pokazują, że wykorzystanie nowego frezu KYS40 może być bardzo szerokie.

Przede wszystkim, frezy ceramiczne w gatunku KYS40 Beyond, w wersjach cztero- i sześciorowkowych mają powiększony trzpień, co poprawia sztywność narzędzia i zmniejsza odkształcenia przy wysokich prędkościach skrawania. Optymalna geometria zakończenia i 40o kąt pochylenia linii śrubowej polepszają operację usuwania materiału i odprowadzania wiórów.

W obróbce zgrubnej na sucho profilu łopatek małej turbiny, wykonanej ze stopu Inconel 718, czterorowkowy frez palcowy EADE osiągnął prędkość skrawania 645 m/min (2116 SFM), przy posuwie 0,03 mm/z (0,0012 IPT). Głębokość skrawania (ap) wynosiła 0,5 mm ( 0,0197''), a szerokość skrawania (ae) 11,4 mm (0.866'') . W porównaniu do konwencjonalnego rozwiązania, czterorowkowy frez EADE wytrzymał trzy razy dłużej, realizując operację obróbki zgrubnej w krótszym czasie, co pozwala wyprodukować trzy razy więcej części przy użyciu jednego frezu.

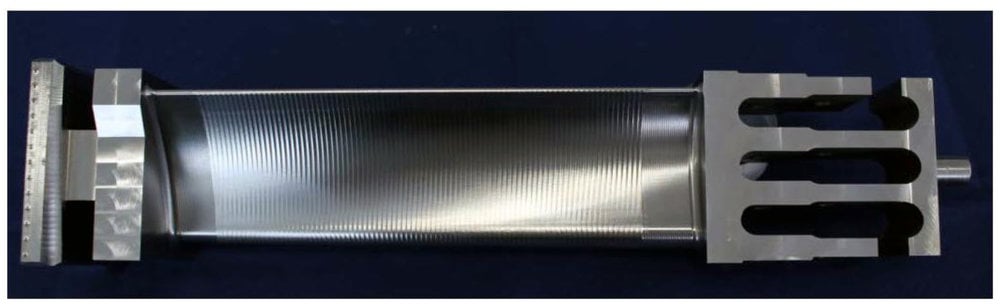

Wersja monolitycznego frezu ceramicznego EADE z sześcioma rowkami była testowana przy profilowaniu zintegrowanego wirnika łopatkowego wykonanego ze stopu Inconel 718 i użyciu sprężonego powietrza do usuwania wiórów. W odróżnieniu od procesów z użyciem konwencjonalnych narzędzi węglikowych, obróbka zgrubna prowadzona do uzyskania kształtu niemal gotowego wyrobu ( near net shape) generuje wióry zbliżone do drobin pyłu, usuwane przy użyciu tylko sprężonego powietrza. Warunki testu: prędkość skrawania 679 m/min (2228 SFM), prędkość posuwu 0,03 mm/z (0.0012 IPT), głębokość skrawania oscylowała wokół wartości 0,5 mm (0.0197''), natomiast szerokość (ae) wyniosła 11,4 mm (0.866'').

W efekcie uzyskano dwa segmenty wirnika obrobione za pomocą jednego narzędzia - na jeden segment przypadło 12 minut pracy, co personel testujący określił jako «bezprecedensowe osiągnięcie»

Nowy, monolityczny frez ceramiczny EADE została również zaprezentowany w łatwej do użycia aplikacji »Kennametal Innovations» na platformę iPad, którą bezpłatnie można pobrać ze strony iTunes™ App Store.

Prosta nawigacja ułatwia wyszukiwanie za pomocą słów kluczowych określonych rozwiązań narzędziowych i grup produktów.

Ważniejsze funkcje aplikacji :

- Animacje produktów zapewniają przejrzystą prezentację wizualną procesów z bezpośrednimi odnośnikami do informacji szczegółowych,

- Mapa nawigacyjna oferuje rozwijane menu z informacjami uzupełniającymi oraz konfigurowalnymi diagramami i wykresami,

- Dzięki wyborowi danych użytkownik może szybko i wygodnie porównać uzupełniające i konkurencyjne produkty,

- Pokazy i materiały wideo zapewniają wartościowe i rzeczywiste doświadczenia z zakresu technologii narzędziowych w faktycznym użytkowaniu.

Kennametal oferuje nowe ceramiczne frezy walcowo-czołowe KYS40 w zakresie od 3/16 '' do ½ '' (4 - 12 mm). Użytkowanie narzędzia nie wymaga specjalnego mocowania- wystarczające jest zastosowanie popularnych wysokowydajnych oprawek lub uchwytów hydraulicznych, chociaż muszą być one w stanie działać przy wysokich prędkościach koniecznych do obróbki superstopów. W celu zapewnienia maksymalnej żywotności narzędzi zalecane jest ostateczne wyważanie.

Więcej informacji jest dostępnych na stronie www.kennametal.com.

Obróbka łopatek turbin wykonanych z superstopów niklowych stanowi poważne wyzwanie. Nowe, walcowo-czołowe, monolityczne frezy ceramiczne opracowane przez Kennametal wyznaczają nowe standardy w zakresie trwałości narzędzi oraz prędkości obróbki (poniżej).