www.przemysl-polska.com

02

'20

Written on Modified on

Kapitalny pomysł: w jaki sposób standardowe komponenty maszyn mogą obniżyć koszty kapitałowe

Konserwacja i serwis maszyn stanowią jedne z największych kosztów produkcji i funkcjonowania zakładów. David Messant, kierownik ds. produkcji w firmie norelem, wyjaśnia w jaki sposób komponenty standardowe mogą obniżyć te koszty i sprawić, że maszyny będą niemal «bezobsługowe».

Nie trzeba chyba przypominać, że utrzymanie ruchu to duży i poważny biznes. W niektórych przypadkach koszt konserwacji maszyny w całym okresie użytkowania może być wyższy od początkowego kosztu samej maszyny, jeśli prace utrzymaniowe nie były odpowiednio przeprowadzane i zarządzane.

W ankiecie Plant Engineering’s 2018 Maintenance Survey, 35% respondentów stwierdziło, że wydaje ponad 10% swojego budżetu operacyjnego na konserwację, a kolejne 34% przeznacza na prace utrzymaniowe od 5% do 10%.

Firmy nie mogą sobie również pozwolić na nieustanną pracę maszyn aż do wystąpienia awarii, ponieważ może to doprowadzić do nieplanowanych przestojów. To z kolei powoduje poważny spadek produktywności, przychodów i zysków. Według IndustryWeek nieplanowane przestoje kosztują producentów przemysłowych ok. 50 mld USD rocznie, a 42% z nich jest spowodowane awarią maszyn. Poza tym nieplanowane przestoje generują jeszcze wyższe koszty w wyniku zwiększenia nakładów prac konserwacyjnych, napraw i wymiany maszyn.

Koncepcja «pracy aż do awarii» jest ewidentnie obarczona znacznym ryzykiem. Dlatego istnieją dwie typowe strategie eliminujące to zagrożenie - konserwacja zapobiegawcza oraz konserwacja predykcyjna.

Dwa różne podejścia do konserwacji

Konserwacja zapobiegawcza (czasami nazywana konserwacją prewencyjną) od dawna jest metodą zapewniającą nieprzerwaną pracę maszyn. Polega na serwisowaniu maszyn i ich komponentów w regularnych odstępach czasu, aby zapobiec nieprzewidzianym awariom.

Chociaż ryzyko awarii zostaje radykalnie zmniejszone, to wdrożenie strategii zapobiegawczej oznacza, że konserwacja maszyn może być realizowana w nadmiernym zakresie oraz występuje duże obciążenie dla siły roboczej ze względu na konieczność regularnych kontroli.

Z drugiej strony koncepcja konserwacji predykcyjnej, choć nie jest całkiem nowym rozwiązaniem, odnosi ostatnio sukcesy, dzięki szybkiemu rozwojowi Przemysłu 4.0, technologii sieciowych i IIOT (Przemysłowy Internet Rzeczy). Korzystając z czujników i systemów, inżynierowie mogą obecnie gromadzić ogromne ilości danych dotyczące wszystkiego - od cykli i temperatur roboczych, po wibracje i hałas. Dzięki temu podejściu można przewidzieć, czy w maszynie należy wymienić komponenty, czy też całkowicie ją wyłączyć z powodu anomalii wskazywanych przez dane.

Wadą tego rozwiązania jest to, że utworzenie systemu konserwacji predykcyjnej generuje wysokie koszty początkowe ze względu na konieczność posiadania kompletnego systemu IOT, czujników i oprogramowania monitorującego oraz przeprowadzania szkoleń dla personelu w zakresie analizy danych.

Bez względu na wybrane rozwiązanie utrzymujące w ruchu zasoby zakładu, wszyscy użytkownicy maszyn mogą skorzystać z zalet standardowych komponentów obniżających koszty i zwiększających wydajność konserwacji.

Normalizacja konserwacji maszyn za pomocą komponentów standardowych

Jednym z największych wyzwań związanych z utrzymaniem w ruchu parku maszynowego jest konieczność posiadania personelu o odpowiednich umiejętnościach, które umożliwiają wykonywanie wymaganych czynności konserwacyjnych.

Powszechnie wiadomo, że branża wytwórcza zmaga się z niedostatkiem umiejętności inżynieryjnych, a coraz mniej firm posiada własnych pracowników utrzymania ruchu - przede wszystkim dlatego, że znalezienie i zatrzymanie ich jest coraz trudniejsze. Zamiast tego firmy zlecają umowy serwisowe podmiotom zewnętrznym. W ankiecie Plant Engineering zauważono, że podczas gdy 16% respondentów nie zleca na zewnątrz żadnych prac konserwacyjnych, to 44% przekazuje wykonawcom zewnętrznym do 20% ogólnych pracy utrzymaniowych, a 10% zleca zewnętrznie co najmniej połowę zadań konserwacyjnych.

Głównym tego powodem jest niedobór wyszkolonego personelu. W badaniu Plant Engineering 46% ankietowanych stwierdziło, że wśród obecnych pracowników brakuje umiejętności konserwacji maszyn i jednocześnie również 46% stwierdziło, że nowoczesna konserwacja wymaga bardziej specjalistycznych umiejętności.

Oczywiście maszyny stają się coraz bardziej wyrafinowane, ale stosując w ich budowie komponenty standardowe, można zminimalizować problem braku wykwalifikowanego personelu ds. utrzymania ruchu. Dzięki znormalizowanym rozmiarom i wersjom inżynierowie nie muszą dysponować szczegółową, wcześniej zdobytą wiedzą na temat zamawianych komponentów i mogą po prostu je wymienić w razie potrzeby.

Oferta komponentów «bezobsługowych»

Idealnym rozwiązaniem dla każdej maszyny byłaby sytuacja, w której staje się ona «bezobsługowa» i w ogóle nie wymaga serwisowania. Może to wydawać się naciąganym pomysłem, ponieważ inżynierowie doskonale wiedzą, że zużycie jest czymś całkowicie normalnym, a wymagający charakter środowiska przemysłowego w naturalny sposób powoduje gromadzenie się pyłu, drobin i brudu. Jednak niektóre elementy maszyn mogą być wykonane z komponentów «bezobsługowych», co zmniejsza ogólną ilość wymaganych napraw.

Przykładem tego jest zastosowanie przekładni walcowych i przekładni stożkowych. Tradycyjnie te komponenty są wykonywane ze stali, ale łatwo ulegają korozji, a ich wymiana jest kosztowna. Obecnie w ofercie firmy norelem dostępny jest szeroki wybór plastikowych odpowiedników tych przekładni i kół zębatych, które są lekkie, nierdzewne i nie wymagają konserwacji. Przekładnie samosmarujące działają bardzo cicho i mogą być stosowane w różnorodnych aplikacjach oraz zapewniają dobry stosunek ceny do wydajności, co przekłada się na ich opłacalność.

W asortymencie norelem znajduje się również cały szereg innych komponentów «bezobsługowych». Przykładowo tuleje prowadzące to kolejny szeroko stosowany element w konstrukcji maszyn, który firma norelem oferuje w wersji wykonanej z brązu i ze wstawkami grafitowymi. Elementy nośne są bezobsługowe i odporne na zużycie, a wkładki grafitowe zapewniają długotrwałe smarowanie. Tylko przy ekstremalnych obciążeniach i wyższych prędkościach przesuwu zalecane jest dodatkowe smarowanie.

Standardowe komponenty, niezwykła wydajność

Ostatnim sposobem zmniejszenia wymagań konserwacyjnych jest wybór komponentów, które mogą zaoferować wysoką wydajność i jakość. Jest to szczególnie ważne w przypadku części, które przenoszą duże obciążenia, naprężenia i siły.

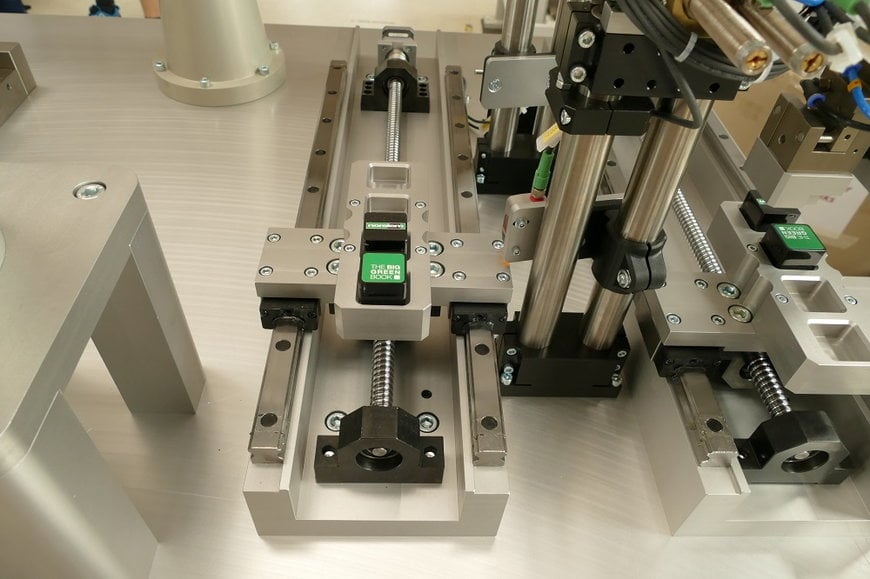

Przykładem są zautomatyzowane systemy liniowe i ciężkie elementy obrabiane. Zazwyczaj ruch liniowy powoduje przeniesienie na komponenty dużych obciążeń i sił. W przypadku tego typu zastosowań zaleca się do przesuwu dużych elementów stosowanie siłowników liniowych, ponieważ prawidłowo zaprojektowane i dobrane mogą przejmować największe siły we wszystkich kierunkach. Asortyment produktów norelem obejmuje napędy liniowe o standardowych długościach ze skokami od 200 do 1500 mm, natomiast długości specjalne są dostępne na życzenie, dopasowane do projektów indywidualnych.

W aplikacjach transportu materiałów oraz w branży opakowań i rolnictwie operatorzy mogą również odczuwać gwałtowny wzrost kosztów utrzymania ruchu ze względu na wymagające funkcje, które realizują maszyny. Zazwyczaj stosuje się w nich pojedyncze łańcuchy rolkowe i koła łańcuchowe, ale zastępując je dwu- i trójrzędowymi łańcuchami rolkowymi i zębatkami, można znacznie ograniczyć czas i koszty konserwacji. Wydajność dwurzędowych łańcuchów rolkowych jest 1,75 x większa niż pojedynczego łańcucha oraz 2,5 x większa w przypadku zastosowania trójrzędowych łańcuchów rolkowych. Pełną gamę tych komponentów wraz z odpowiednimi kołami zębatymi i napinaczami można znaleźć w wiodącym katalogu firmy norelem THE BIG GREEN BOOK, który prezentuje ponad 60 000 komponentów oraz informacje techniczne i rysunki CAD.

Skrócenie czasu realizacji i ograniczenie nieplanowanych przestojów

Aby obniżyć koszty konserwacji należy zacząć od określenia, które maszyny i komponenty będą wymagać regularnego serwisowania.

Dzięki temu oraz budowie maszyn ze standardowych komponentów (tam, gdzie to możliwe), firmy mogą zacząć pokonywać typowe wyzwania związane z tą dyscypliną inżynierii. Brak potrzeby posiadania wykwalifikowanych techników do realizacji prac konserwacyjnych i dostępność bezobsługowych komponentów wysokiej jakości pozwoli firmom stopniowo dostrzegać zmniejszenie nakładów finansowych wymaganych do utrzymania ruchu, a jednocześnie standardowe komponenty maszyn powinny pomóc ograniczyć nieplanowane przestoje.

Firma norelem zapewnia dostępność magazynową dla 98% komponentów wraz z danymi technicznymi i CAD dla wszystkich elementów. Oznacza to, że komponenty, które nieoczekiwanie ulegają awarii, można szybko wymienić, a instalacje technologiczne i produkcja nie są zatrzymywane na długi czas.

Więcej informacji na temat norelem można znaleźć na stronie www.norelem.pl