www.przemysl-polska.com

04

'23

Written on Modified on

FIRMA MIBA WYBIERA OFERTĘ EMCO W ZAKRESIE NIEZAWODNEJ OBRÓBKI KOMPLETNEJ TULEI ŁOŻYSK ŚLIZGOWYCH

Centrum tokarsko-frezarskie HYPERTURN 100 Powermill przeznaczone do kompletnej obróbki skomplikowanych detali.

Zrównoważony rozwój w sektorze produkcji energii

Wykorzystywanie energii wiatru staje się w ostatnich latach coraz bardziej istotne społecznie

Firma Miba Gleitlager Austria GmbH, z siedzibą w Laakirchen (Górna Austria), jest jednym

z wiodących światowych producentów łożysk do wielkogabarytowych silników, sprężarek i turbin. Produkowane przez tę firmę łożyska hydrodynamiczne znacznie poprawiają wydajność w porównaniu do standardowych łożysk tocznych. Technologia ta sprawdziła się już w wielu zastosowaniach.

Łożyska Miba dla energetyki wiatrowej

Wykorzystanie siły wiatru to przyszłościowe rozwiązanie i źródło czystej energii. Dlatego od ponad pięciu lat firma w Laakirchen pracuje również nad rozwiązaniami łożyskowymi do przekładni

w turbinach wiatrowych. »Dzięki naszej wszechstronnej wiedzy w zakresie stosowania technologii

i materiałów możemy również oferować niestandardowe i ekonomiczne rozwiązania łożyskowe do turbin wiatrowych wykraczające poza ograniczenia innych dostępnych technologii ” - mówi inż. Wolfgang Stadlmayr, kierownik projektu w Miba Gleitlager Austria GmbH , objaśniając fazę rozwoju produktu.

Ale na rozwój turbin wiatrowych wpływa również gospodarka rynkowa (słowo kluczowe: megawatogodzina) i dlatego muszą one działać tak wydajnie, jak to tylko możliwe. Zwiększa to również wymagania technologiczne dotyczące tych urządzeń. I to jest dokładnie to, w czym specjalizuje się Miba: »Turbiny następnych generacji będą projektowane na dwukrotnie większą wydajność produkcyjną, jednak bez potrzeby zwiększania przestrzeni instalacyjnej. Tradycyjnie używane łożyska toczne z trudem będą mogły sprostać tym wymaganiom, o ile w ogóle będzie to możliwe ”, mówi W. Stadlmayr, wyjaśniając, dlaczego coraz więcej producentów przekładni na całym świecie polega na specjalistycznej wiedzy producenta z Górnej Austrii. Łożyska ślizgowe z Laakirchen przekonują swoją bardzo kompaktową konstrukcją , zwiększoną gęstością mocy, wyższą obciążalnością, cichą pracą, a także prostym montażem, mniejszymi wymaganiami konserwacyjnymi i zwiększoną żywotnością.

Wysoka integracja pionowa produkcji zapewnia pożądaną jakość

“Due to the increasingly growing demand for energy, existing wind farms are being expanded and new ones built – particularly in China, but also worldwide. In order to be able to satisfy this high demand, we have massively increased our production capacities for wind bearing production,” continues the project manager, who is primarily responsible for machine selection and process development in the field of renewable energies.

Konstrukcja HYPERTURN 100 Powermill z mocnym wrzecionem głównym i przeciwrzecionem, napędzana bezpośrednio oś B do złożonej 5-osiowej obróbki symultanicznej oraz dodatkowy system dolnej głowicy rewolwerowej oferują możliwość kompletnej obróbki skomplikowanych geometrii elementów

Inż. Wolfgang Stadlmayr, kierownik projektu w firmie Miba Gleitlager Austria GmbH

»Wspólnie z Emco przekształciliśmy proces produkcyjny naszych tulei łożysk do turbin wiatrowych

w niezawodną obróbkę kompletną , tym samym znacznie go optymalizując.»

Kluczowymi elementami portfolio produktów dla sektora energetyki wiatrowej Miba są tuleje łożysk ślizgowych i pierścienie oporowe. Tuleje wykonane są z materiału kompozytowego. »Nasze łożyska silnikowe są stosowane w aplikacjach w zakresie średnic od 125 do 500 mm i wymagają dużej wiedzy o procesie produkcyjnym.»

Tuleje łożysk ślizgowych są wykonane z materiału kompozytowego i są stosowane w aplikacjach w zakresie średnic od 125 do 500 mm.

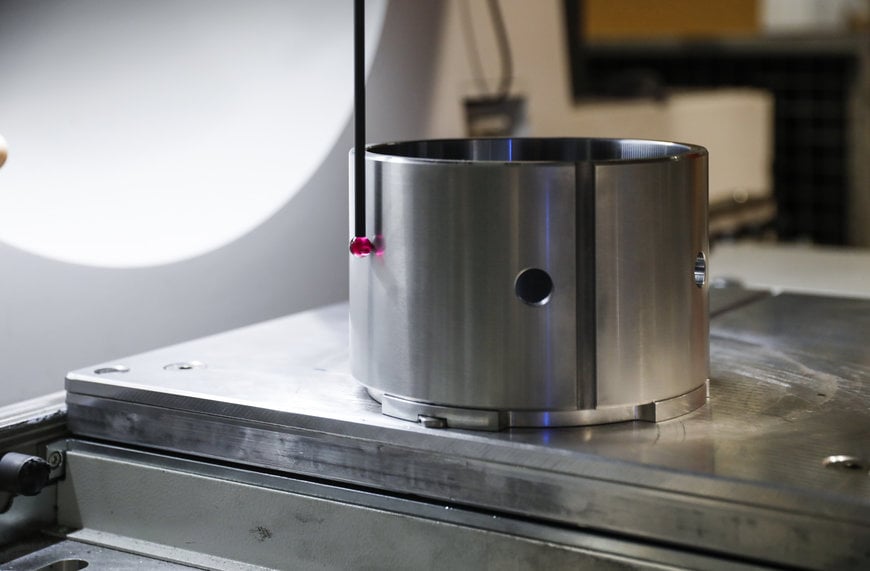

Po zakończeniu obróbki kompletnej jakość jest dokumentowana zewnętrznie na współrzędnościowej maszynie pomiarowej.

Do niezawodnej i ekonomicznej produkcji tulei łożysk ślizgowych w Laakirchen wykorzystywanych jest kilka centrów tokarsko-frezarskich HYPERTURN 100 Powermill firmy EMCO , a jedno także w zakładzie produkcyjnym w Chinach. » Zamówionych zostało już więcej maszyn, abyśmy mogli pokryć ogromne zapotrzebowanie na miejscu, zwłaszcza w Azji”, ujawnia Stadlmayr. Producent z Górnej Austrii od dawna współpracuje z EMCO, ponieważ 20 lat temu zainwestował w pierwszą serię HYPERTURN. »W sumie firma Miba Laakirchen zamówiła już 14 centrów tokarsko-frezarskich firmy EMCO, z których wiele jest częściowo lub całkowicie zautomatyzowanych i prawie wszystkie z nich są nadal w użyciu”, mówi Rupert Lehenauer, regionalny kierownik sprzedaży w Emco GmbH. Miba celowo nie zleca żadnych projektów „pod klucz”, ale pozostawia kwestię know-how we własnym zakresie. »W ten sposób zawsze pozostajemy niezależni i możemy realizować każdy projekt dokładnie według naszych pomysłów», wyjaśnia Stadlmayr.

Rupert Lehenauer, regionalny kierownik sprzedaży w Emco GmbH

»Firma Miba jest dla Emco bardzo ważnym klientem pod względem rozwijania technologii. Cieszymy się, że możemy przyczynić się do zrównoważonego rozwoju w dziedzinie wytwarzania energii.»

Pożądana elastyczność

Tak było również w przypadku projektu produkcji tulei łożysk ślizgowych dla przemysłu wiatrowego: „Zasadniczo projekt wiązał się dla nas z pewnym ryzykiem, ponieważ nie wiedzieliśmy na pewno, czy będziemy w stanie wyprodukować tuleje z niezbędnymi tolerancjami i odpowiednia jakością powierzchni, zachowując bezpieczeństwo procesu», kontynuuje kierownik projektu. Dlatego Miba szukała partnera, który oprócz spełnienia wymagań technicznych gwarantowałby również jak największą elastyczność. Naturalnie skontaktowano się z kilkoma potencjalnymi producentami maszyn – ostatecznie Emco po raz kolejny okazało się optymalnym partnerem dla firmy Miba: » Dzięki wieloletniemu doświadczeniu oczywiście znaliśmy jakość i niezawodność serii HYPERTURN, ale dodatkowo Emco zgodziło się zrealizować zaplanowaną przez nas koncepcję jeden do jednego, tym samym do pewnego stopnia dzieląc ryzyko” - mówi Stadlmayr, wyjaśniając podjęcie decyzji na korzyść producenta obrabiarek z Hallein.

Firma Miba zaprojektowała we własnym zakresie koncepcję urządzenia mocującego, która wykorzystuje standardowe i specjalne komponenty mocujące. Aby tuleje były obrabiane z najwyższą możliwą dokładnością niezbędne jest wewnętrzne mocowanie, między innymi dlatego, aby element nie został zdeformowany. „Przy planowaniu naszego centrum HYPERTURN 100 Powermill musieliśmy wziąć pod uwagę specjalnie zaprojektowane rozwiązanie mocowania i odpowiednio go zainstalować” — kontynuuje Lehenauer, który wspiera firmę Miba od ponad 20 lat i zapewniał wsparcie w zakresie rozwoju i technologii aplikacji w tym specjalnym projekcie.

Zaawansowana, kompletna obróbka

Detal poddawany obróbce jest umieszczany w centrum HYPERTURN przez operatora maszyny. Zarówno średnica zewnętrzna, jak i wewnętrzna są obrabiane całkowicie automatycznie na wrzecionie głównym i przeciwwrzecionie z głowicą frezerską i dolną głowicą rewolwerową. Po zakończeniu obróbki gotowe elementy są mierzone zewnętrznie na współrzędnościowej maszynie pomiarowej. »W ten sposób możemy zachować określoną mikrometrową tolerancję dla wymaganych średnic. W przypadku grubości ścianki stawiamy na kompromis między wymaganą niezawodnością procesu a najniższą możliwą wagą», wyjaśnia Stadlmayr.

Warto podkreślić, że przed rozpoczęciem projektu cały przebieg procesu był symulowany na centrum HYPERTURN 690 tak realistycznie, jak to tylko możliwe, aby uzyskać pewien stopień bezpieczeństwa. Akceptacja miała miejsce w zakładzie Emco we Włoszech, gdzie wyprodukowano i sprawdzono około 30 komponentów. »Pierwsza obróbka we Włoszech była zadowalająca od samego początku – wszystkie kontrole wypadły pozytywnie, proces się sprawdził, a specyfikacje została zachowane«, wspomina Stadlmayr.

Optymalna koncepcja maszyny

Jak już wspomniano obecnie proces produkcyjny jest realizowany przez całą dobę na kilku identycznych maszynach HYPERTURN 100 Powermill. »Modułowa konstrukcja z mocnym wrzecionem głównym i przeciwrzecionem przy maksymalnym rozstawie 3300 mm, napędzana bezpośrednio oś B do złożonej 5-osiowej obróbki symultanicznej oraz dodatkowy system dolnej głowicy rewolwerowej oferują możliwość kompletnej obróbki skomplikowanych geometrii elementów – jak tutaj w firmie Miba – ze średnicą toczenia do 500 mm” – R. Lehenauer zwraca uwagę na możliwości centrum tokarsko-frezarskiego Emco.

Udana współpraca: Miba od dawna współpracuje z Emco, inwestując w pierwszą serię HYPERTURN firmy Emco 20 lat temu. Na zdjęciu Rupert Lehenauer (Emco, z lewej) i Wolfgang Stadlmayr (Miba).

Łoże maszyny ma konstrukcję monolityczną.

Ta stabilna i zwarta konstrukcja oparta na zasadzie ruchomej kolumny jest wypełniona polimerobetonem, który skutecznie pochłania drgania mogące wystąpić podczas pracy centrum, co wspiera precyzyjną obróbkę części. „Ruch liniowy jest realizowany za pomocą wielkogabarytowych prowadnic liniowych ze szklanymi liniałami i z fabrycznie ustalonym napięciem wstępnym. Zastosowanie wałeczków zamiast kulek dodatkowo zwiększa stabilność i skuteczność tłumienia oraz jednocześnie poprawia wytrzymałość” – R. Lehenauer omawia kolejne cechy konstrukcyjne. Wolfgang Stadlmayr potwierdza: » Centrum HYPERTURN 100 Powermill spełnia wymóg utrzymania najwyższej precyzji w kompletnej obróbce naszych łożysk ślizgowych.»

Znaczny wzrost produktywności

Dzięki dalszemu rozwojowi procesu produkcyjnego łożysk do turbin wiatrowych, który obejmuje obecnie obróbkę kompletną, firma Miba była w stanie znacznie zwiększyć wydajność. Technologia narzędziowa została zaprojektowana przez austriackiego producenta wraz z wieloletnim partnerem, a procesy były sukcesywnie optymalizowane i w pełni rozwijane. »Obecnie czas obróbki jest już poniżej limitu, który ustaliliśmy. To tym bardziej pokazuje, że centrum HYPERTURN jest bardzo wydajne, ale także stabilne i niezwykle dokładne”, podsumowuje Wolfgang Stadlmayr, pełen uznania dla maszyny.

Grupa Miba opracowuje i produkuje komponenty o znaczeniu krytycznym dla zastosowań w całym łańcuchu wartości sektora energetyki. Wnosi to istotny wkład w wydajne i zrównoważone wytwarzanie, przesyłanie, magazynowanie i wykorzystanie energii. Produkty te - elementy spiekane, łożyska silnikowe i przemysłowe, materiały cierne, komponenty energoelektroniczne i powłoki – można znaleźć na całym świecie w pojazdach, pociągach, statkach, samolotach, elektrowniach, rafineriach, sprężarkach, pompach przemysłowych i turbinach wiatrowych. Założona w 1927 r. grupa technologiczna zatrudnia obecnie około 7400 osób w 30 zakładach produkcyjnych i generuje sprzedaż w wysokości około 971 milionów euro (rok obrotowy 2021/22).

Miba Gleitlager Austria GmbH

Dr. Mitterbauer Straße 3, A- 4663 Laakirchen

Tel.: +43 7613-2541-0

www.miba.com

Obszar roboczy

Średnica przelotu nad łożem 800 mm (bez głowicy rewolwerowej)

Maks. średnica toczenia 720 mm (z wrzecionem frezującym)

Odległość między wrzecionem a kłem 1700 / 2400 / 3300 mm

oś X1 780 (+760/-20) mm

oś Y 420 mm

oś Z1 1500 / 2200 / 3100 mm

Wrzeciono główne - przeciwwrzeciono

Końcówka wrzeciona (DIN 55026) A2-8" // A2-11"

Maks. średnica uchwytu mocującego 400 // 630 mm

Maks. prędkość obrotowa wrzeciona (11" z przekładnią) 3500 // 2500 rpm

Maks. moc napędu wrzeciona głównego 33 // 53 kW

Maks. moment obrotowy (11" z przekładnia) 800 // 4400 Nm

Maks. waga (razem z uchwytem) 350 // 700 kg

Maks. waga elementu między kłami (razem z uchwytem) 800 // 1500 kg

Konik z pinolą MK 5

Przejazd (bez podtrzymki) 1230 / 1930 / 2830 mm

Przesuw tulei wrzeciona 150 mm

Średnica pinoli 150 mm

Maks. docisk 2500 - 22200 N

Prędkość przejazdu konika 15 m/min

Osie X-, Z-, Y

X1-X2-Z2 / Z1 i przeciwwrzeciono 30 / 40 / 20 m/min

Siła posuwu X1 / X2 1640 daN

Siła posuwu Z1 / Z2 1640 daN

Przeciwwrzeciono Z3 1640 daN

Wrzeciono frezarskie - Powermill

Zakres prędkości 0 - 12000 obr./min

Maks. moment obrotowy 164 Nm

Maks. moc napędu 52 kW

Uchwyt narzędziowy HSK-T63/PSC63 (Capto C6)

Oś B

Zakres ruchu 240°

Siła zacisku 6000 Nm

Moment napędowy (interpolacja) 878 Nm

Narzędzia napędzane (BMT 65P - VDI 40)

Zakres prędkości 6000 obr./min

Moment obrotowy 62 Nm

Moc napędu (maks.) 22 kW

Narzędzia napędzane (maks.) 12

Magazynek narzędziowy

Miejsca w magazynie narzędzi 40 / 100 (200)

Maks. długość narzędzia 500 mm

Maks. średnica narzędzia 90 mm

Maks. waga narzędzia tokarskiego 12 kg

Chłodzenie

Ciśnienie chłodziwa

( wartość maks. dla wrzeciona frezarskiego / głowicy narzędziowej) 80 / 50 bar

Płukanie komory roboczej 2 x 14 bar

Pojemność zbiornika płynu chłodzącego od 600 l

Zużycie energii (w odniesieniu do wybranej wersji maszyny)

Moc przyłączeniowa (maks.) 117 KVA

Przyłącze sprężonego powietrza 6 bar

Wymiary (w zależności od wybranej wersji maszyny)

Wysokość nad korytarzem 1450 mm

Długość całkowita z przenośnikiem wiórów 8100 / 8800 / 9600 mm

Wysokość 3000 mm

Szerokość / z panelem sterowania 3200 mm

Waga 25000 - 30000 - 35000 kg