www.przemysl-polska.com

19

'23

Written on Modified on

AGV i AMR stają się coraz bardziej złożone

Przemysł 4.0 i intralogistyka 4.0 zmieniają środowisko produkcyjne, co wpływa na AGV (automatycznie sterowane pojazdy) i AMR (autonomiczne roboty mobilne). Aby branża mogła nadążyć za trendami dzięki szybkim i ekonomicznym pracom rozwojowym, Markus Fenn i prof. dr Stefan May opracowali platformę Eduard do nauczania i opracowywania prototypów, którą można też wykorzystać do mapowania bieżących trendów.

BS: Jak doszło do powstania platformy robotycznej?

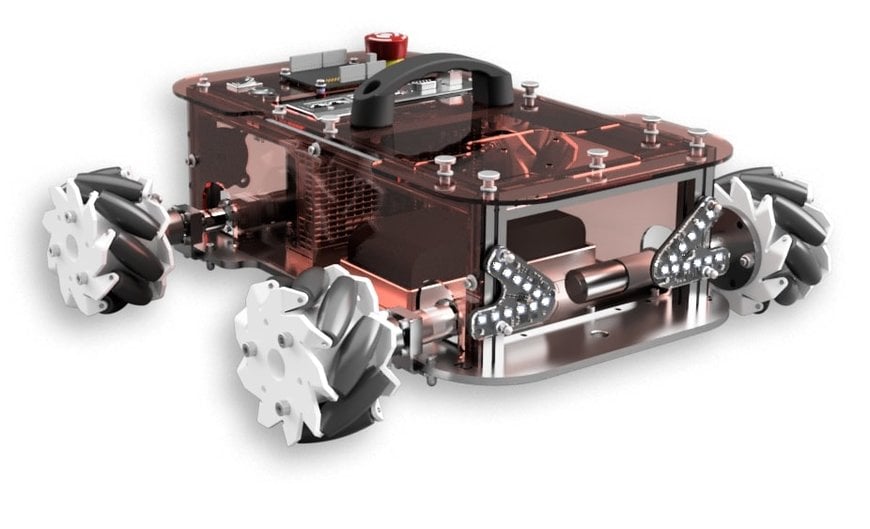

Markus Fenn: Sam robot nazywa się Eduard, ma wymiary 40 x 40 x 15 cm i waży niecałe 8 kg. To rezultat zapytania, jakie firma wystosowała do prof. Stefana Maya. Firma potrzebowała platformy umożliwiającej kształcenie i szkolenie pracowników w zakresie mobilnej robotyki. Dlatego oprócz samej platformy robotycznej firma EduArt Robotik GmbH oferuje materiały szkoleniowe i usługi umożliwiające wykonywanie testów i optymalizację.

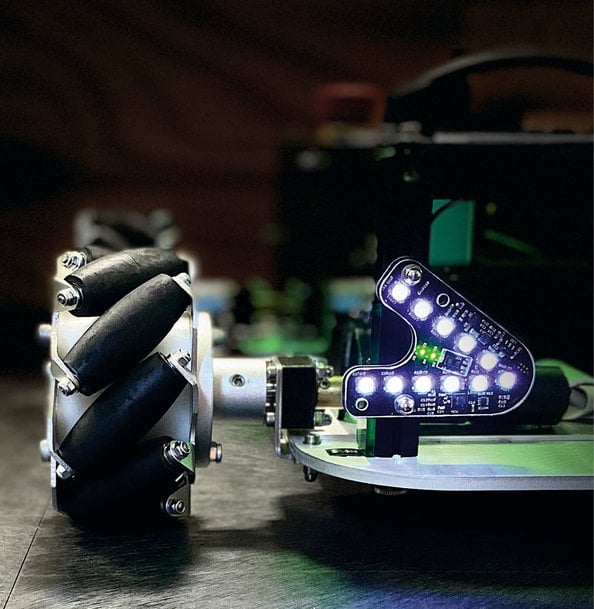

Platforma może być wyposażona zarówno w proste koła gumowe, jak i koła Mecanum. Dzięki nim robot może obrócić się w miejscu oraz jechać w bok lub po skosie. To umożliwia dokładne pozycjonowanie i nawigację w bardzo ciasnych miejscach. Opony gumowe wykorzystuje się głównie podczas testów w obszarach zewnętrznych lub w robotyce ratunkowej, ale tylko w scenariuszach symulacyjnych. Wysokiej jakości silniki FAULHABER doskonale sprawdzają się w obu zastosowaniach.

BS: Co sprawia, że Pana platforma robotyczna jest wyjątkowa?

Markus Fenn: Platforma jest wyposażona w otwarte interfejsy, rozwiązanie ze zintegrowanymi czujnikami i urządzeniami do pomiaru odległości i pomiarów inercyjnych oraz zintegrowany system zarządzania akumulatorami (BMS). Podstawowa wersja sprzętu może zostać rozbudowana zgodnie z życzeniem klienta zarówno przez nas, jak i przez niego samego. Dzięki temu klient może np. wybrać przełożenie napędu – 72:1 lub 89:1 w zależności od wymaganej prędkości lub momentu obrotowego. To umożliwia klientowi testowanie nowych pomysłów w ekonomiczny sposób. Ponadto pomagamy też we wdrażaniu rozwiązań do konkretnych zastosowań.

BS: Jak duże znaczenie w przemyśle ma korzystanie z EduArt?

Markus Fenn: AGV i AMR coraz bardziej zyskują na znaczeniu w branży automatyzacji, ale niestety firmy wiedzą o nich zbyt mało. Platforma robotyczna pozwala na przykład szybko i łatwo przetestować nowy system czujników. Poza tym możliwość niemal dowolnej rozbudowy w celu dopasowania do potrzeb pozwala zagwarantować pracownikom produkcji dostęp do odpowiedniej wiedzy.

BS: Trendy dotyczące AGV i AMR wskazują na dążenie do większej autonomii. Stają się one podzespołem produkcyjnym i współpracują z modułami produkcyjnymi zamiast z taśmami transporterowymi. AGV i AMR współpracują ze sobą z konieczności. Czy rozumieją się nawzajem?

Markus Fenn: AGV i AMR są wyposażone w standardowy interfejs VDA5050, który zapewnia też komunikację z centrum sterowania. Klienci mogą łatwo wypróbować nowe oprogramowanie za pomocą platformy takiej jak Eduard, a następnie wykorzystać rezultaty 1:1 w dużych AGV i AMR. Dzięki temu zastosowania można poddać ocenie, wykorzystując symulacje tylko w niewielkim zakresie, ponieważ oprogramowanie pozostaje w zasadzie takie samo niezależnie od tego, czy używana jest platforma Eduard, czy duży system. Bliźniaczy cyfrowy system, dostępny z platformą na żądanie, pomaga z planowaniem i rozbudową.

BS: Układ napędowy platformy Eduard musi też spełniać przyszłe wymagania dotyczące AGV i AMR. Które układy napędowe są wykorzystywane w platformie i dlaczego?

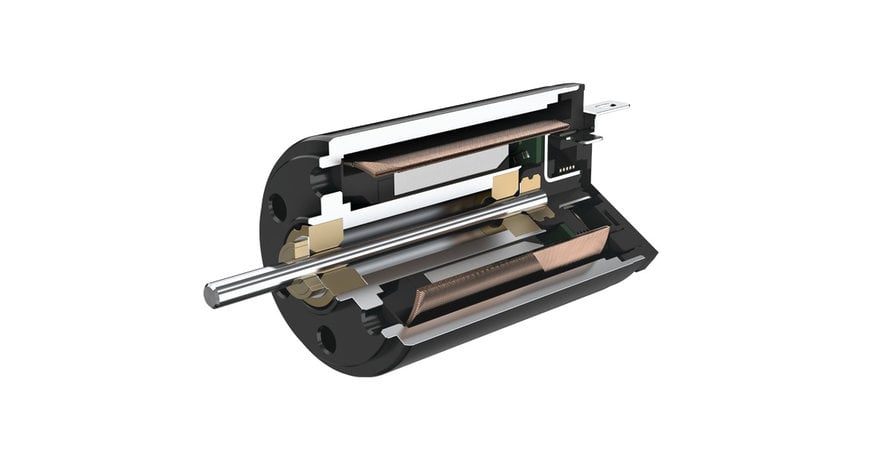

Markus Fenn: W przypadku naszej platformy do szkoleń i PoC używamy silników miniaturowych DC z układem komutacji z metalu szlachetnego produkowanych przez FAULHABER. Mimo niewielkiego rozmiaru, potrafią wygenerować duży moment obrotowy i są szczególnie wydajne energetycznie. Są też łatwe w sterowaniu i odpowiednie do precyzyjnego sterowania w pętli.

W przypadku większych platform używamy dużych silników DC tego samego producenta, aby umożliwić szybkie udowodnienie działania koncepcji, np. łatwość sterowania za pomocą własnych podzespołów elektronicznych. W razie potrzeby w systemach do konkretnych zastosowań zastępujemy je silnikami BLDC, które są trwałe i nie wymagają konserwacji.

BS: Od dłuższego czasu produkcja charakteryzuje się ograniczaniem wielkości i zwiększaniem liczby wariantów. Jaki ma to wpływ na logistykę i funkcjonalność AGV i AMR?

Markus Fenn: Potrzebne są roboty do obsługi mniejszych obciążeń, tzn. mniejsze roboty z napędami o mniejszych wymiarach i większej mocy, takich jak napędy wysokiej jakości firmy FAULHABER. Autonomiczne pojazdy przemysłowe mają mniej podzespołów elektrycznych i mniejsze akumulatory, co przekłada się na mniejszą masę i obniżone zużycie energii. W przypadku ponownego wzrostu obciążenia można w łatwy sposób zwiększyć skalę i obsługiwać rozwiązanie jako jednostkę, ponieważ precyzyjne napędy umożliwiają bezkolizyjną pracę robotów.

BS: Większa funkcjonalność wymaga większej złożoności AGV i AMR: jakie rozwiązania są możliwe do realizacji i mają sens?

Markus Fenn: W przypadku AGV i AMR tylko oprogramowanie jest złożone. Najważniejszy jest odpowiedni plan, dzięki któremu AGV mogą współpracować bez problemów. Aby zagwarantować rozpoznawanie pustych i pełnych palet oraz ich ewentualnego przechylenia, AGV muszą być możliwie najbardziej inteligentne. Tutaj z pomocą przychodzi sztuczna inteligencja (AI). Wykorzystanie AI zwiększa stopień złożoności rozwiązania, a do jego skutecznego przetestowania idealnie nadaje się mały robot.

BS: Inny trend wiąże się z tworzeniem większych zautomatyzowanych flot, co wymaga odpowiedniego zarządzania.

Markus Fenn: W takich przypadkach roboty muszą wchodzić ze sobą w interakcje, „myśleć” samodzielnie, wymieniać informacje za pośrednictwem standardowych interfejsów i, w razie konieczności, współpracować. Niezależnie od wielkości AGV/AMR, oprogramowanie pozostaje w zasadzie takie samo, różnica ogranicza się tylko do kilku linijek kodu. Ilość informacji o AMR, której potrzebuje oprogramowanie, jest ograniczona. Na przykład musi ono obliczyć umiejscowienie robota na planie hali. Układ nawigacji, który jest jednym z niewielu podzespołów znających wymiary robota, wyszukuje następnie odpowiednią ścieżkę. Ponieważ mobilna robotyka znajduje się dopiero w początkowym stadium rozwoju, nie opracowano jeszcze zbyt wielu norm dotyczących tego zagadnienia, co sprawia, że zawsze wskazane jest przeprowadzanie testów.

W celu osiągnięcia żądanej prędkości sterownik silnika oblicza wymaganą liczbę obrotów kół. Regulacja tego ustawienia wymaga trzech linijek kodu lub użycia pliku konfiguracji. FAULHABER dostarcza silniki z przekładniami precyzyjnymi i enkoderami do dokładnego pozycjonowania, które razem zapewniają optymalną wydajność i bezpieczeństwo.

BS: Intralogistyka 4.0/przemysł 4.0 wymaga AGV/AMR połączonych w sieć: jak wygląda kwestia obsługi za pośrednictwem chmury lub nawet Edge? W jaki sposób bezpieczeństwo/ryzyko zhakowania wpisuje się w te scenariusze?

Markus Fenn: W zależności od producenta systemy mogą być w pewnym stopniu „niehakowalne” dzięki oddzieleniu sprzętu od Internetu. Roboty są wyposażone w skanery bezpieczeństwa i czujniki odległości zapobiegające zderzeniu ze ścianą. Oznacza to, że nawet w razie zhakowania robot nie może wykonać żadnych niebezpiecznych ruchów. Poziom bezpieczeństwa danych w sieci zależy od tego, jak bezpieczna jest sama sieć firmy.

BS: Założeniem przemysłu 4.0 jest tworzenie samoorganizujących się, heterogenicznych, multimodalnych systemów. Wymagają one wymiany danych między AGV a AMR; AI także potrzebuje dostępu do danych. Jakie wymagania powinny spełniać podzespoły FAULHABER, które także muszą gromadzić i przekazywać dane?

Markus Fenn: W tym celu wykorzystywana jest sieć 5G lub wewnętrzna sieć WLAN firmy. Systemy nie muszą otrzymywać danych w czasie rzeczywistym, ponieważ dostępne są dane z fazy planowania, np. trasy i prędkości są dostępne razem z danymi z etapu planowania tras i nie ulegają one ciągłym zmianom. Jeśli robot przemieszcza się z jednego punktu do drugiego, wystarczy tylko przesyłanie sygnału aktywności. Dzięki temu ilość przesyłanych danych jest mniejsza, a sieci nie ulegają przeciążeniu. Dane są łączone ze sobą w AMR i poddawane ocenie. Enkodery rejestrują, co się dzieje, i gwarantują bezpieczeństwo sterowania za pomocą sterowników.

BS: Jak bezpieczne są AGV i AMR?

Markus Fenn: Bardzo bezpieczne. Jeśli jeden z czterech silników ulegnie awarii, sterownik silnika rozpoznaje to i zatrzymuje napęd. Jeśli ktoś wejdzie w strefę jazdy, zostanie to rozpoznane za pomocą skanera laserowego i aktywowane zostaną hamulce systemu. Te dwa poziomy zabezpieczeń są wystarczające.

BS: Jakie zagadnienia związane z dalszym rozwojem AGV i AMR nadal wymagają badań? W jaki sposób platforma do testów ulegnie zmianie w zależności od tych wymagań? Jednocześnie wymagania dotyczące napędów stale rosną. Jak będą wyglądać napędy przyszłości?

Markus Fenn: Konieczne jest ulepszenie sposobu łączenia robotów w sieć. Na przykład cztery roboty mogą razem wykonywać zadanie dotyczące transportu zgodnie z zasadą: wiele małych robotów zamiast jednego dużego. W tym celu potrzebna jest większa liczba mniejszych robotów, które muszą pracować z pełną dokładnością, w przeciwnym razie cała grupa będzie pracować nieprawidłowo i w nieskoordynowany sposób. Aby móc poprawić niezawodność, enkodery muszą być całkowicie odporne na zakłócenia, aby czynniki zewnętrzne w żaden sposób nie wpływały na pracę robotów. Dlatego FAULHABER czasami wykorzystuje po dwa enkodery na każdy silnik.

Uwzględniając różne warianty przekładni FAULHABER o różnych długościach i średnicach oraz enkodery, sterowniki itp., matematycznie można wygenerować 25 milionów kombinacji, z których znaczna część została już wdrożona przez FAULHABER. Dzięki temu każda firma może mieć pewność, że znajdzie optymalny napęd dla siebie, nawet taki, który spełni wymagania przyszłych zastosowań.