www.przemysl-polska.com

15

'15

Written on Modified on

Wzrost produktywności i powtarzalności procesu obróbki w MTU Aero Engines dzięki zastosowaniu systemu Safe – LockTM.

Dzięki zastosowaniu unikatowego kształtu i geometrii systemu produkowanemu przez firmę Haimer, firma MTU Aero Engines mająca swą siedzibę w Monachium mogła podnieść w znaczący sposób efektywność procesu obróbki materiałów trudnoobrabialnych, obniżając jednocześnie czas obróbki.

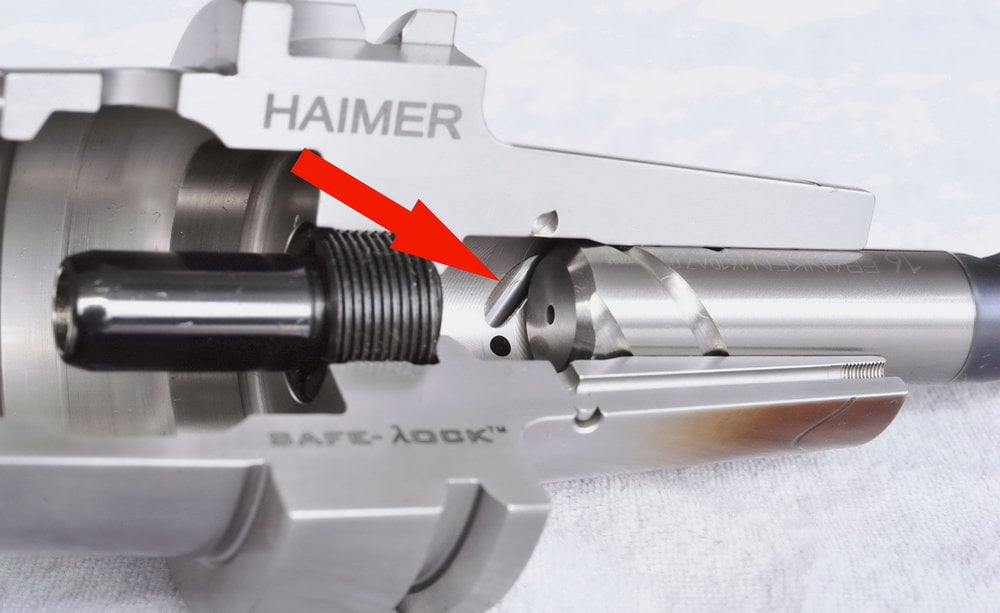

w/w uchwytów zgrubną obróbkę materiałów trudnoskrawalnych przy zachowaniu minimalnego bicia promieniowego, a jednocześnie

z zabezpieczeniem przed możliwością wyciągniecia narzędzia podczas obróbki. Zdjęcie: HAIMER

MTU Aero Engines jest wiodącym producentem silników w Niemczech i uznanym, globalnym graczem w branży. Firma angażuje się

w projektowanie, rozwój, produkcję i wsparcie komercyjnych, a także wojskowych silników lotniczych, a ponadto produkuje elementy

do stacjonarnych turbin gazowych. Dzięki zastosowaniu opatentowanego przez firmę Haimer systemu zabezpieczającego przed wysuwaniem narzędzia z uchwytu podczas skrawania Safe-Lock™, pracownicy firmy MTU byli w stanie zoptymalizować proces obróbki w odniesieniu do produkcji ram i odlewów.

Silniki odrzutowe określa się mianem high – tech. W ich produkcji wykorzystywane są innowacyjne technologie i procesy. Aby utrzymać właściwy poziom technologiczny, MTU rozwija innowacyjne strategie produkcyjne, a w razie potrzeby sięga po pomoc zewnętrznych ekspertów. Tak też było w przypadku, kiedy nawiązano kontakt z firmą Haimer z Igenhausem. Celem było uzyskania wsparcia w zakresie doboru technologii, a następnie optymalizacji wymagającego procesu obróbki ram i odlewów.

Trudne w obróbce materiały, wysokie oczekiwania co do jakości produktów, a także wysoki stopień automatyzacji w MTU wymaga, aby proces obróbki był realizowany w sposób absolutnie sprawny

i niezawodny, tak aby zapewnić najwyższy poziom jakości. W celu zapewnienia spójności i do tego aby móc kontrolować wysokie osiowe siły skrawania podczas obróbki, MTU zdecydowała się na wdrożenie systemu Safe-Lock ™ opatentowanego przez firmę Haimer, którego zadaniem jest ochrona przed wyciągnięciem narzędzia z uchwytu podczas procesu obróbczego.

W systemie Haimer Safe-Lock ™ specjalne kamienie prowadzące zaimplementowane w uchwycie narzędziowym i rowki na chwycie narzędzia zapobiegają obracaniu się narzędzia tnącego podczas ekstremalnych warunków obróbki, zapobiegając w ten sposób także przed wyciąganiem narzędzia z uchwytu. Oprócz sił tarcia na uchwycie zaciskowym mamy do czynienia także blokadą zabezpieczającą przed obrotem narzędzia w oprawce.

Alexander Steurer, Starszy Menedżer NC-Programista komponentów wirnika w MTU Aero Engines AG w Monachium, wyjaśnia dlaczego zdecydowano się na system firmy Haimer: "Poprzez wprowadzenie systemu Safe-Lock ™ i technologii mocowania termokurczliwego

z firmy Haimer, możemy zagwarantować niezawodność procesu nawet przy frezowaniu trudnych materiałów i bardzo wysokiej temperaturze. Jest to warunek niezbędny, aby zapewnić płynną obróbkę w czasie produkcji ram i odlewów, biorąc pod uwagę tak wysoki stopień automatyzacji. "

Połączenie systemu zabezpieczającego przed wysuwaniem narzędzia z uchwytu wraz z najwyższą centrycznością systemu Safe-Lock ™ prowadzi do niskich drgań, a w rezultacie gwarantuje bardzo stabilny proces obróbki. Ze względu na duże głębokości skrawania kanałów

i zwiększone wartości posuwów, szybkość usuwania materiału może być znacznie zwiększona. A z kolei dzięki obniżeniu wartości bicia promieniowego trwałość narzędzia może być wyższa nawet o 50%.

Korzyści z bicia mniejszego niż 3 µm, symetryczne rozmieszczenie kamieni w systemie Safe-Lock™ gwarantujące równomierne rozłożenie obciążeń i łatwość ustawiania długości narzędzia to istotne powody, dla których MTU zdecydowało aby wykorzystywać system firmy Haimer, zamiast wcześniejszych rozwiązań takich jak np.Whistle Notch lub Weldon. Podczas gdy oba wymienione systemy istotnie mają za zadanie zapobiec wysuwaniu narzędzia i robią to

z powodzeniem, niestety są przy tym niesymetryczne, a to wpływa znacząco na zwiększone bicie promieniowe, która przekłada się na obniżoną dokładność obróbki i przyspieszone zużycie narzędzi

i wrzecion obrabiarek.

Dzięki zastosowaniu śrub mocujących, narzędzia skrawające

są klinowane przy przeciwległej ścianie wewnętrznej uchwytu narzędziowego. Użytkownik dokręcając wkręt mocujący przesuwa narzędzie odsuwając je od osi wrzeciona i uchwytu, a tym samym prowadzi do nadmiernej ilości bicia. W ten sposób zwiększa sie także bicie promieniowe. Hans Drahtmüller, Line Manager w MTU Monachium wyjaśnia wynikające z tego problemy: "Ze względu na pogorszenie bicia, trwałość narzędzia może nie być w pełni zrealizowana. W rezultacie, narzędzia z chwytem Weldon musiały zostać wymienione wcześniej. Z systemem Safe-Lock ™ szlifowanie może być zautomatyzowane dzięki cylindrycznej formie systemu, narzędzia skrawające nie muszą już być wstawiane ręcznie do szlifierki tak jak to było z narzędziami na chwycie Weldon. Pozwala to zaoszczędzić znacznie na narzędziach! "

Łatwa i szybka wymiana narzędzi

W nawiązaniu do poprawy produktywności procesu obróbki należy pamietać także o oszczędzaniu czasu realizowanego poza przestrzenią obrabiarki tj. m.in. wymianie narzędzi. Haimer Power Clamp Premium NG, najwyższej jakości maszyna do mocowania termokurczliwego wykorzystywana przez MTU oferuje ergonomiczne miejsce do pracy, doskonałą obsługę i liniową charakterystykę chłodzenia oprawek, która zapewnia maksymalne bezpieczeństwo chłodzenia i gwarantuje długą i bezproblemową obsługę uchwytów. Programowanie długości narzędzia z dokładnością 0,02 mm

(na przykład do narzędzi bliźniaczych) może być dodane do tej maszyny jako opcja dodatkowa. Inteligentna, Nowej Generacji (NG) cewka jest regulowana w sposób płynny. Obrotowa regulacja pozwala na precyzyjne dopasowanie cewki zarówno w zakresie średnicy jak

i długości narzędzia. Ten nowy system zastępuje poprzednie rozwiązanie z ferrytowymi dyskami, które zawsze narażone były na złamanie/pęknięcie podczas wymiany. Dzięki opatentowanej technologii firmy Haimer uchwyt jest podgrzewany tylko w tych miejscach, w których jest to konieczne. Dzięki temu proces nagrzewania i chłodzenia jest znacznie szybszy. Podczas procesu chłodzenia różnej wielkości adaptery chłodzące skracają czas chłodzenia i gwarantują czyste i bezpieczne miejsce pracy. Korpusy chłodzące przemieszczają się na prowadnicach liniowych, co uniemożliwia kolizję innym adapterem chłodzącym.

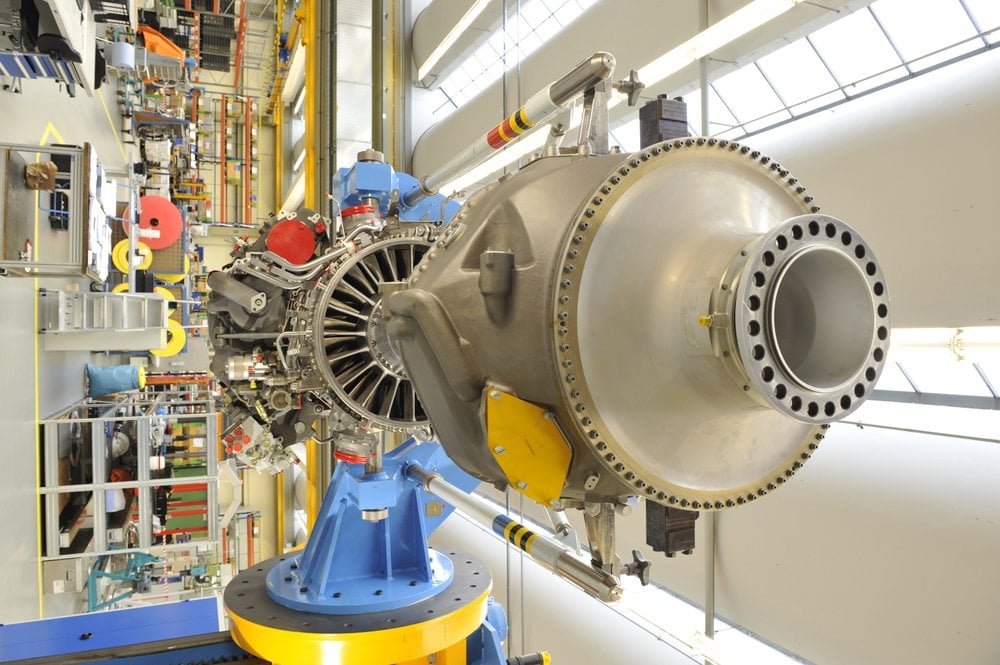

MTU Aero Engines

MTU Aero Engines AG jest w Niemczech wiodącym producentem silników wykorzystywanych w przemyśle lotniczym. Firma jest liderem technologicznym w zakresie produkcji turbin niskiego ciśnienia, sprężarek wysokociśnieniowych, ram centrujących turbiny,

a także procesów produkcyjnych i technik naprawczych.

W grupie dostawców OEM firma odgrywa kluczową rolę w rozwoju, produkcji i sprzedaży zaawansowanych technologicznie komponentów współpracując przy tym z partnerami międzynarodowymi. W sektorze komercyjnym firma zalicza się do grupy 5 najlepszych dostawców dla producentów silników statków powietrznych i turbin gazowych. Wszystkie te działania realizowane są pod nazwą MTU Maintenance. W sektorze militarnym MTU Aero Engines jest wiodącym przedsiębiorstwem, dostarczając elementy do praktycznie wszystkich silników używanych przez wojsko niemieckie. MTU prowadzi swą działalność globalnie, a centrala ulokowana jest w Monachium.

W roku podatkowym 2014, firma zatrudniała ok. 9000 pracowników,

a skonsolidowana sprzedaż sięgneła poziomu około 3,9 mld Euro.

HAIMER shrinking technology

Operacja frezowania nowoczesnych, wysokiej klasy materiałów wykorzystywanych w przemyśle za pomocą uchwytów wyposażonych w system Weldon osiąga dość szybko swoje granice ze względu

na ich wysoką wartość bicia promieniowego. Podczas procesu obróbki realizowanej przy wysokich prędkościach obrotowych, nawet najmniejsze różnice w kształcie uchwytu mogą prowadzić do słabych rezultatów tj. m.in. przyspieszonego zużycia narzędzi, zużycia wrzecion maszyn, a takze spadku jakości obrabianych powierzchni.

W tym miejscu pojawia się technologia mocowania termokurczliwego, gdzie dzięki zastosowaniu obrotowo-symetrycznego korpusu zaciskowego uchwyty zapewniają minimalne bicie promieniowe. Haimer oferuje uchwyty z dokładnością bicia mniejszą niż 3 µm przy stosunku długości do średnicy równej średnicy narzędzia 3x.

Uchwyt z systemem Safe-Lock™ w technologii termokurczliwej: kamienie prowadzące narzędzia widoczne na zdjęciu zapewniają optymalne zabezpieczenie przed wyciągnięciem narzędzia podczas obróbki, a także gwarantują prezycyzję mocowania. Zdjęcie: HAIMER

MTU Aero Engines dzięki zastosowaniu systemu Safe-Lock jest

w stanie realizować obróbkę zgrubną, spełniając przy tym wysokie wymogi stawiane przez konstruktorów silnika turbośmigłowego

TP400-D6.

MTU jest odpowiedzialne za produkcję przy silniku TP400-D6 m.in. sprężarki średniego ciśnienia, turbiny średniego ciśnienia, wałka pośredniego, a także elementów jedostki sterującej silnika. Ponadto, ostateczny montaż wszystkich elementów serii TP400-D6 odbywa się MTU Aero Engines w Monachium. Zdjęcie: MTU Aero Engines