www.przemysl-polska.com

27

'16

Written on Modified on

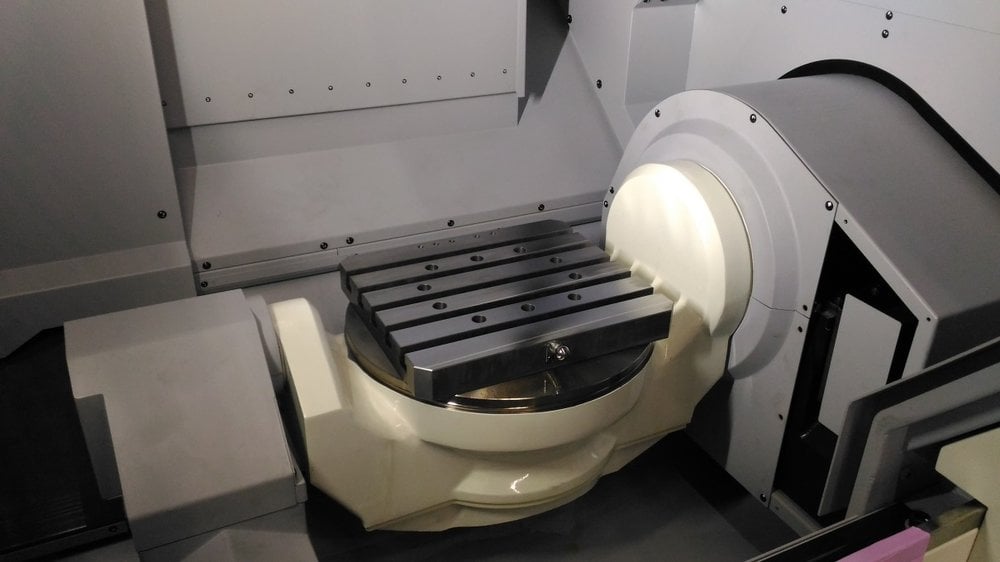

Makino DA300: Precyzyjne 5-osiowe pionowe centrum obróbkowe o produktywności centrum poziomego

Kirchheim unter Teck, Września 2016 r. – Makino wprowadza na rynek DA300 – najnowsze 5-osiowe pionowe centrum obróbkowe. DA300 to do-skonałe połączenie szybkości, precyzji i elastyczności dla potrzeb wieloo-siowej obróbki złożonych detali w kompaktowym wydaniu. Inspiracją do stworzenia DA300 były najlepsze cechy pionowych i poziomych centrów obróbkowych. Maszyna łączy więc w sobie konstrukcyjną sztywność i do-kładność tak charakterystyczną dla centrów pionowych z wysoką produk-tywnością i niezawodnością centrum poziomego, oferując zestaw kluczo-wych atutów z „dwóch różnych światów”. Efekt to znaczne skrócenie czasu cyklu przy zachowaniu nadzwyczajnej dokładności.

Rynki docelowe

DA300 zostało stworzone z myślą o sektorze produkcji części. Grupa doce-lowa to producenci komponentów przemysłowych, w tym komponentów hy-draulicznych i pneumatycznych, części z odlewów aluminiowych itp. To cen-trum obróbkowe doskonale nadaje się dla wszystkich tych, którzy zajmują się wytwarzaniem bardzo precyzyjnych, geometrycznie złożonych części i prototypów, np. dużych producentów i niewielkich zakładów wytwarzających części na zlecenie podmiotów z branży motoryzacji, medycyny, fotoniki, produkcji samochodów wyścigowych i luksusowych oraz energetyki. DA300 może także wzbudzić zainteresowanie producentów komponentów dla sektora aerospace, szczególnie niewielkich części konstrukcyjnych, komponen-tów satelitarnych oraz części do silników takich jak turbiny, wirniki pomp i łopatki.

Sztywność maszyny

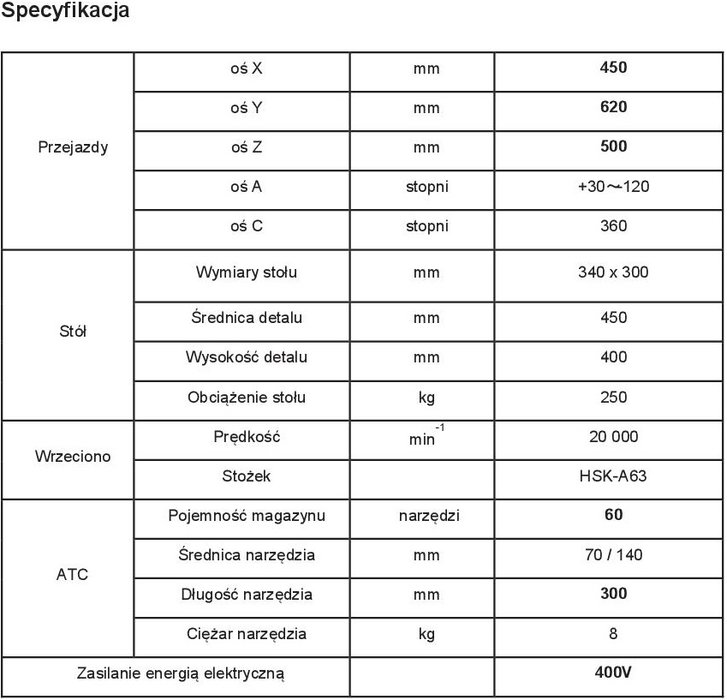

DA300 opiera się na konstrukcji pół-mostu, tradycyjnie stosowanej w piono-wych centrach obróbkowych Makino. Dzięki silnikom o bezpośrednim napę-dzie (DD) zaprojektowanym dla osi A i C maszyna oferuje doskonałą dyna-miczną kontrolę ruchu i dostęp od pięciu stron w procesie produkcji złożo-nych części przy jednoczesnym zmniejszeniu liczby mocowań. Stół z dwu-stronnym podparciem jest osadzony na bardzo sztywnej konstrukcji ramo-wej, co sprawia, że maszyna jest jednocześnie i sztywna i lekka. Skutkuje to zwiększeniem dynamiki, przyspieszenia i prędkości maksymalnych bez uszczerbku dla wydajności. Atutem silników DD jest też ich możliwość pracy na wysokich obrotach nawet przy maksymalnym obciążeniu stołu na pozio-mie 250 kg. Stabilność maszyny zwiększają też doskonale zwymiarowane prowadnice rolkowe o szerokości 45 mm i śruby toczne o średnicy 40 mm.

Skrócenie czasów obróbki i czasów przygotowawczych

Wyróżnikiem DA300 jest jego produktywność, co ma niebagatelne znacze-nie w kontekście zastosowania tego centrum obróbkowego w sektorze pro-dukcji. Ta wyposażona w wyjątkowo dynamiczne wrzeciono HSK-A63 o prędkości 20 000 obr./min. maszyna pozwala skrócić czas obróbki niezbęd-ny do przeprowadzenia operacji frezowania, wiercenia i gwintowania przy spełnieniu rygorystycznych wymogów. Standardowy magazyn na 60 części i sprawdzony automatyczny zmieniacz narzędzi (ATC), dla której inspiracją było popularne poziome centrum obróbkowe Makino z serii a1nx, działają niezawodnie, dając możliwość przezbrojenia w 3,5 sekundy. Mechanizm zamykania ATC posiada serwonapęd, który nie tylko działa niezawodnie, lecz także ułatwia mocowanie, skracając czas zmiany narzędzi. Centrum DA300 posiada także czujnik kontroli narzędzia (Vision B.T.S.) w ramach standardowego wyposażenia. Czujnik ten zatwierdza stan narzędzi skrawających przed i po każdym przezbrojeniu. System Vision B.T.S. ma minimal-ną ilość części ruchomych i nie wymaga fizycznego kontaktu z narzędziem skrawającym, co pozwala na zapewnienie większej, długofalowej niezawod-ności działania i zmniejsza ryzyko wyszczerbienia delikatnych materiałów narzędzi takich jak diament polikrystaliczny (PCD). Tworzy on zarys narzę-dzi skrawających, określając ich długość, rozmiar i przybliżony ciężar.

Inteligentna funkcjonalność

Wyposażone w najnowszy sterownik Makino Professional 6 (PRO 6) DA300 posiada kilka inteligentnych funkcji, które pozwalają zwiększyć jego produk-tywność. Sterownik został opracowany, aby sprostać zapotrzebowaniu klien-tów na udoskonalenia procesów obróbki poprzez zwiększenie bezpieczeń-stwa, niezawodności i produktywności oraz uproszczenie obsługi.

Cele te zostały osiągnięte dzięki obniżeniu ryzyka kolizji, zwiększeniu ope-racyjności, m.in. poprzez włączenie wielu dotychczas opcjonalnych funkcji jako funkcji standardowych, jak również poprawie efektywności maszyny. Sterownik został zaprojektowany z myślą o prostej, intuicyjnej obsłudze po-przez uproszczone menu i ikony podobne do tych stosowanych w smartfo-nach.

Nowe zaawansowane funkcje kontroli ruchu, określane jako inteligencja geometryczna (GI), zmniejszają całkowity czas cyklu, szczególnie w przy-padku typowych komponentów produkcyjnych. GI wiercenie umożliwia ruch wrzeciona i narzędzia po łuku od otworu do otworu zamiast wzdłuż kwadra-towej ścieżki posuwu. Skutkuje to skróceniem czasu przygotowania w po-równaniu ze zwykłym procesem wiercenia według schematu otworów. GI frezowanie stworzono natomiast z myślą o poprawie wydajności procesu frezowania 2-D. Dzięki tej funkcji użytkownik może określić przedział tole-rancji zaokrąglania rogów dla każdej ścieżki posuwu w procesie frezowania.

Inna inteligentna funkcja maszyny to aktywna kontrola bezwładności (IIAC), która służy zwiększeniu szybkości ruchów maszyny w oparciu o system atrybutów dynamicznych. IAC uzyskuje informacje zwrotne z systemu ser-wonapędu i ustala optymalny współczynnik przyspieszenia i zatrzymania dla danej części.

Lepsza operacyjność bez uszczerbku dla prostej obsługi i bezpieczeń-stwa

Poprawa produktywności idzie w parze z najnowszymi środkami zachowa-nia bezpieczeństwa dzięki wysoce zaawansowanemu systemowi zapobie-gania kolizjom w czasie rzeczywistym (CSG). Ma to szczególne znaczenie i implikacje dla efektywności w aplikacjach 5-osiowych. Ze statystycznego punktu widzenia najczęstszą przyczyną uszkodzeń wrzeciona jest kolizja. Głównymi czynnikami powodującymi kolizje są błędy w obsłudze, ustawie-niach i edycji, a także doborze i mocowaniu narzędzi - wszystkie błędy, które występują na samej maszynie. Zabezpieczenie przed kolizjami uwzględnia faktyczne uwarunkowania danej maszyny, aby zapobiegać koli-zjom.

Doskonały system zarządzania chłodzeniem i usuwania wiórów

Znaczenie efektywnego zarządzania chłodziwami w pionowych centrach obróbkowych jest często niedoceniane, choć jest ono absolutnie niezbędne w przypadku maszyn, od których oczekuje się wysokiej produktywności, te natomiast generują duże ilości wiórów na minutę. W odróżnieniu od kon-wencjonalnych 5-osiowych stołów uchylno-obrotowych, gdzie po każdej stronie kołyski znajdują się dwa wąskie korytka do usuwania materiału, DA300 posiada szeroką, otwartą kołyskę i szerokie korytko umieszczone pod stołem, gdzie gromadzi się cały usuwany materiał. DA300 posiada też doskonały system zarządzania chłodziwami. Obfity strumień chłodziwa z górnego systemu chłodzenia przestrzeni roboczej zapobiega gromadzeniu się wiórów i sprzyja ich efektywnemu usuwaniu.

Dokładność operacyjna i kontrola termiczna

Maszyny Makino słyną ze swojej technologii kontroli termicznej. DA300 nie jest bynajmniej wyjątkiem w tym zakresie. Termicznie symetryczna kon-strukcja w połączeniu z efektywnym usuwaniem ciepła z wrzeciona, elemen-tów wsporczych takich jak śruby toczne i silników zapewniają stabilność maszyny i niezwykłą dokładność obróbki nawet podczas długich godzin pra-cy.

Gotowość do automatyzacji

DA300 jest gotowe do włączenia do zautomatyzowanych komórek produk-cyjnych. Stół (340 mm na 300 mm) posiada 5 portów pneumatycznych (op-cjonalnie hydraulicznych), co gwarantuje gotowość do obsługi palet przy zapewnieniu szybkiej i efektywnej wymiany narzędzi oraz maksymalnego wykorzystania maszyny. Łatwy dostęp do stołu od boku nie zakłóca działa-nia maszyny z przodu i pozwala na wykorzystanie różnych możliwości au-tomatyzacji, począwszy od standardowych systemów zaciskowych z punk-tem zerowym aż po bezpośrednią obsługę części poprzez zaciski hydrau-liczne.

Podsumowując, można stwierdzić, że 5-osiowe pionowe centrum obróbko-we to niezrównane połączenie wysokiej produktywności, jakości i bezpie-czeństwa operacyjnego z intuicyjną prostą obsługą.