www.przemysl-polska.com

17

'15

Written on Modified on

NAPĘDY I SILNIKI ZMNIEJSZAJĄ ZUŻYCIE ENERGII PRZEZ WYTŁACZARKI O 9%

Perspektywa lepszego wykorzystania energii, zwiększonej niezawodności podczas eksploatacji i niższych kosztów konserwacji przemawia do każdej firmy.

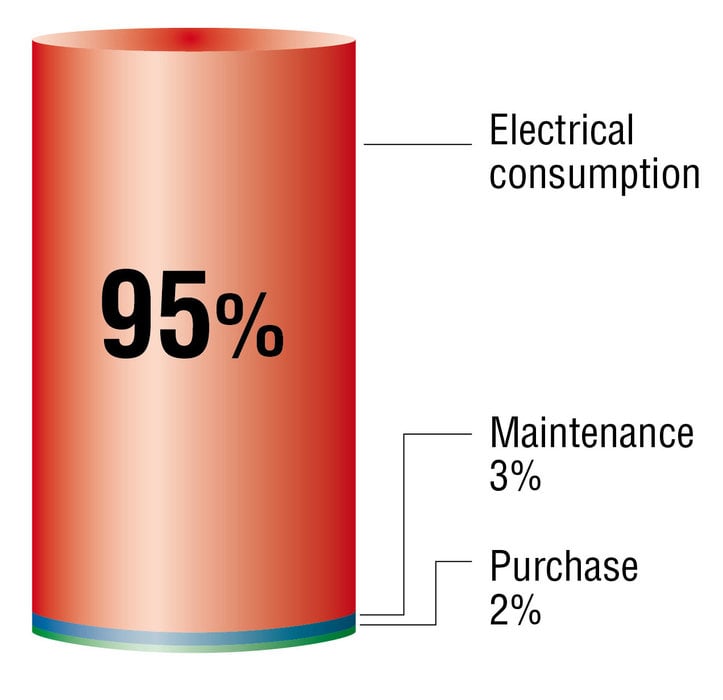

Średnie roczne oszczędności energii oszacowano na poziomie 9%, co odpowiada 90 tys. kWh. Jest to szczególnie istotne w perspektywie długookresowej, biorąc pod uwagę fakt, że w okresie 10 lat 95% łącznych kosztów silnika elektrycznego przypada bezpośrednio na zużycie energii.

Stål & Plast A/S, mająca siedzibę w sercu Danii, produkuje systemy platform stosowane w szklarniach i szkółkach ogrodniczych na całym świecie. Wstępne płyty są wytwarzane w nowoczesnym zakładzie wytłaczania współbieżnego obsługiwanym przez trzy silniki wytłaczarek, jeden o mocy 175 kW i dwa 71 kW. Trzy zużyte silniki prądu stałego w zakładzie wymagały albo generalnej regeneracji, albo kosztownej i czasochłonnej wymiany, gdyż nowe silniki musiałyby być wykonane na zamówienie.

Ponieważ technologia prądu stałego jest kosztowna i przestarzała pod względem zużycia energii, a ponadto wiąże się z wysokimi kosztami eksploatacji i konserwacji, Jacob Braa Sørensen, dyrektor zarządzający Stål & Plast A/S, po konsultacjach z Emerson Industrial Automation zdecydował się zmodernizować zakład wytłaczania i zakupić w firmie Leroy Somer wysokowydajne silniki Dyneo®, które są sterowane przez napęd o zmiennej prędkości Control Techniques Unidrive M700.

Jednym z aspektów o największym znaczeniu dla Stål & Plast A/S było to, że firma Emerson była jedynym dostawcą, który mógł zaoferować wymianę silników i sterowania w ramach jednego projektu i przyjąć za całość całkowitą odpowiedzialność.

Wymiana została dokonana we współpracy z partnerami: firmą Lindpro, specjalizującą się w montażu i będącą dostawcą automatyki dla tego projektu, oraz firmą Ølgod Elektro, która zajmowała się procedurą przekazania do eksploatacji i rozruchu.

Stål & Plast A/S wytwarza szeroką gamę najwyższej jakości platform stosowanych w szklarniach i szkółkach na całym świecie. Platformy wytwarzane są na całkowicie zautomatyzowanej maszynie do formowania próżniowego. Firma produkuje płyty wstępne na nowoczesnej wytłaczarce współbieżnej pozwalającej tworzyć płyty trójwarstwowe.

Dla Stål & Plast A/S głównym powodem wyboru technologii silników z magnesami stałymi było przede wszystkim długofalowe zmniejszenie zużycia energii, a także wyższy roboczy moment obrotowy, niezawodność rozwiązań z magnesami stałymi oraz bardzo niskie koszty konserwacji w porównaniu z technologią prądu stałego.

W obliczeniach wykazano, że Stål & Plast mogłaby zmniejszyć roczne zużycie energii przez trzy silniki o średnio 9%. Wytłaczarka odpowiada za 75% całkowitych kosztów zużycia energii w zakładzie, z czego większość przypada na silniki wytłaczarki.

W okresie 10 lat 95% całkowitych kosztów silnika elektrycznego przypada bezpośrednio na zużycie energii, podczas gdy koszty zakupu i konserwacji stanowią zaledwie 5% całej inwestycji przy wyborze silników Dyneo ®firmy Emerson.

Od 1984 r. Stål & Plast A/S wytwarza z polistyrenu wysokoudarowego produkty do przepływowo-odpływowego systemu upraw, sprzedawane przez globalną sieć dystrybutorów. Dystrybutorzy to zwykle firmy budujące szkółki, które montują platformy jako część całego zamówionego projektu szkółki.

Firma od lat bada wpływ typowych nawozów, temperatury, promieniowania ultrafioletowego i normalnego zużycia w nowoczesnej cieplarni na platformy. Ta wiedza służy do ciągłego ulepszania i optymalizacji produktów.

Platformy wytwarzane są na całkowicie zautomatyzowanych maszynach do formowania próżniowego, zoptymalizowanych do procesu produkcji elementów do systemu przepływowo-odpływowego. W zakładach produkcyjnych pracują głównie roboty nadzorowane przez przeszkolony personel z wieloletnim doświadczeniem.

Firma produkuje płyty wstępne na nowoczesnej wytłaczarce współbieżnej, która pozwala tworzyć płyty trójwarstwowe. Dlatego gotowe platformy można produkować zgodnie z dokładnymi wymaganiami klienta i odpowiednimi parametrami.